控制计划是整体质量过程的一个组成部分,将作为一份动态文件使用,不断发展以纳入改进和吸取经验教训,进行验证并最终确定对策。

由于过程需要不断更新和改进,因此控制计划反映了响应这些不断变化的过程条件的策略。

新版控制计划目的是:

先看一下控制计划是什么样子,就是一个简单的表单:

接着再讲述几个术语,之前APQP讲过的不再重复:顾客:接收组织输出的实体。

组织:控制计划过程所有者。

供应商:向组织提供产品或服务的实体。

顾客的声音:顾客的反馈包括正面和负面,包括喜欢和不喜欢/问题和建议。

传递特性:在供应商过程中制造并在组织过程中使用的未经修改或进一步确认的特性。重点关注在供应商端的特性要求。

防错(Error):描述防止生产有缺陷零件的设计、装置和/或方法,或检测有缺陷零件并确保将其包含再过程中或防止其发运给顾客。

防误(Mistake):防错的一个子集,倾向于探测缺陷的存在,并停止进一步的生产或确保遏制所有有缺陷和可疑的零件。

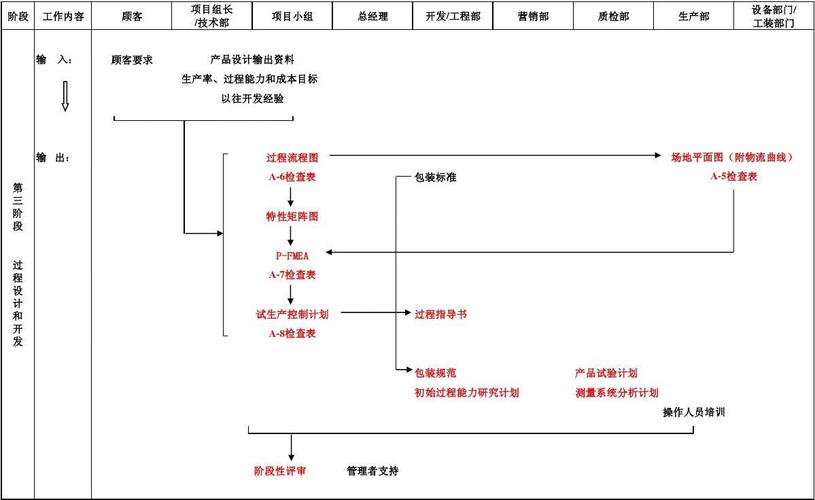

控制计划过程和团队是组织的APQP活动的一部分,从APQP手册中描述的步骤开始:

组织团队:组织的第一步是为控制计划指定过程所有者。应当指定一个跨职能团队(领导、工程、制造、质量、供应商等)。对于CP的不同阶段,可能需要有不同的团队或代表。

定义范围:在项目的最初阶段,组织的控制计划开发团队必须识别顾客需求、期望和要求。团队还必须评估设计、性能要求和制造过程中规定的拟议测试和控制可行性。

团队到团队(沟通路线):CP的团队必须与适用的顾客、组织和供应商团队建立沟通渠道。

顾客和组织参与:主要顾客可以启动控制计划开发过程,但组织有义务管理控制计划开发,并且必须要求其供应商具有相同的绩效。

控制计划是为项目的不同阶段制定的。正如项目的APQP的每个阶段都有特定的目的和目标一样,在一个阶段中开发和使用的CP也有特定的目的和目标。从已完成阶段应用控制计划的输出(数据、经验教训等)用于下一阶段进一步完善和改进控制计划,最终形成生产控制计划。在生产CP实施后,CP的细化和改进仍在继续。CP的三个阶段:

原型样件控制计划:对原型制造过程中将进行的尺寸测量以及材料和功能测试的描述。

试生产控制计划:对原型样件之后和初始生产发布之前进行的尺寸测量以及材料和功能测试的描述。

生产控制计划:用于控制生产零件和过程的系统进行书面描述。可能需要授权顾客的批准。生产开始将包括”安全投产“或”加强遏制“期,以确保遏制潜在的不合格品。”安全投产“期间通常包括增加检验项目或增加检查和监视频次,并可能包括更严格的规格界限控制。具体要求续咨询顾客。

我们来看下控制计划的表单怎么填写,具体细节截图展示给大家:

控制计划模板

知道怎么填写之后我们来看一个示例:

”N/A“应当记录在不适用的顶部字段中,而不是将字段留空;标准样件认可;返工(如何在CP和顾客批准中出现/应用),返修要求有自己的CP;防错/挑战件确认;样本量/频次:采用批量检验(数量),而不是基于时间;CP中包含的独立示例和安全投产计划示例;SPC是一种可接受的控制方法;建议使用”遵循说明“,而不是简单地列出编号或引用文档;”责任人“是发起反应计划的人。

紧接着手册对相关过程进行了示例,不同类型的过程为控制和减少变差提供了挑战和机遇。过程类型可以与来自过程相关性方面的最常见的变差来源相关联:

以上的介绍基本上涵盖了手册的主要内容,大家照着来看想必做控制计划应该不是什么难事啦,对于有些行业或企业,自动化程度很高,该如何实施呢,手册也有描述:

控制计划就介绍这么多,建议大家对自家的产品拿来试验一下,动手做一做看,只有实际应用了才能更好地理解。