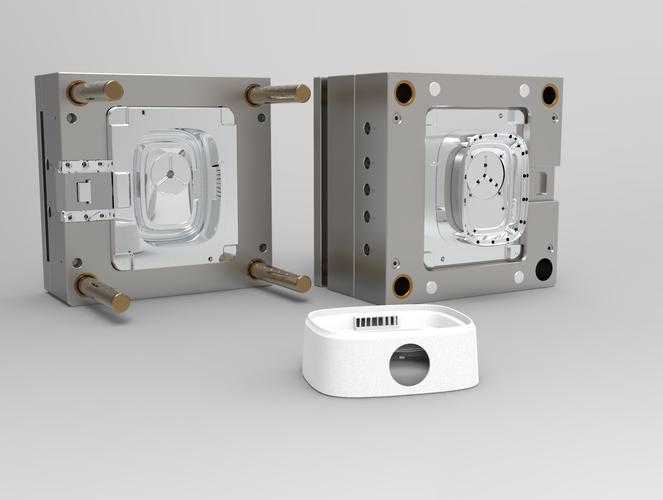

目前,世界前六大模具生产国是:中国,美国,日本,德国,韩国和意大利。在模具行业产品比中,汽车相关模具所占比例约为34%,而家用电子产品则占28%。据不完全统计,我国约有3万家与模具相关的加工制造工厂,员工人数接近100万。

我国模具制造业企业分布主要以广东、江苏、上海、浙江、安徽以及河北,而今天我们要谈的江苏模具制造业主要是分布在苏州,更精确点来说是以昆山为主体。

苏州模具制造业已成为我国最大集散地之一,通过多年的自主研发与创新,苏州模具企业走出了一条属于苏州模具业的不寻常之路,据不完全统计,苏州模具工业年产值直逼250亿元。

在国外工业变革大潮的当下,作为制造业之母的模具行业,尤其是苏州模具行业,如何转变思维?如何改变生产?如何提升管理?如何培养吸引人才?成为了当前苏州模具行业必先思考的问题。

一、 苏州模具行业的痛点

1、设计创新方面

模具行业通过长期发展,形成了一条传统的有迹可循的发展之路,其在制造行业中高层次低地位的现在还是没有发生任何改变,它作为所有制造行业里最为基础的存在,却忍受着巨大的生存压力,我国模具技术水平要比工业发达国家落后许多,总体水平与德、美、日等相比,约要落后15年左右。随着中国模具产业链的不断丰富,制造业产业生态不断健壮,模具行业的主要设计生产意图,变成为客户提供加值考量,不断引入外部资源,加快技术的商业进程,并且降低企业创新风险,大型企业在整个产业生态中对模具行业创新发展起着决定性作用,也正是这些大企业在驱动着创新模具的转型升级。

模具行业作为特殊的制造单元,其特有的客户意向和设计要求,制造工艺决定了其在自动化、智能化改革中的难度,设计过程中图档查询不便、版本管理混乱、保密性差、数据无法共享、产品更改管理、项目管理手段缺乏、编码管理、BOM生成等因素导致设计生产衔接等问题,所以信息化技术改革成为我们模具行业的变革首要问题

2、 生产管理方面

企业管理落后于技术的进步。管理落后主要体现在生产组织方式及信息化采用方面。国内虽然已经有不少企业完成了从作坊式和承包方式生产向零件化现代生产方式的过渡,但沿用作坊式生产的小企业还不少;已实行零件化生产的企业中只有少数企业采用了信息化管理,且层次也还不高。行业和企业的专业化水平都比较低,企业技术特长少。人员管理、生产管理、设备信息化管理等环节严重滞后,人员依赖度高、生产管理混乱,设备人员稼动率不明晰,导致企业生产资源的严重浪费。

3、 内外部竞争

由于我国老龄化日趋严重,人口红利的消失,导致企业在市场竞争力的逐步下降,加之企业创新、内部管理、生产效率等因素,从各个方面都趋向于落后,很多企业已经转向劳动力更加低廉的东南亚国家,国内企业转向西北内地,进一步加剧了国内的内部竞争与国外的外部竞争。

4、 人员依赖性对高,人才需求迫切

作为传统制造行业,其对操作熟手,设计人才等方面依赖度越来越高,由于其生产环境、生产压力等因素,人员流动性大,许多90后并不愿意长期工作在生产一线,对于设计人才方面,其企业主要数据等都由其掌控,其在企业地位通过长期积淀不断提高,甚至可以倒逼企业领导,为领导管理形成掣肘,业务方面其对客户管理的不系统不全面导致业务员流失并且伴随着客户流失,综上所述,企业人才管理对企业尤为重要。

二、 痛点解决

1、 通过信息化进程

通过企业自身信息化进程,解决档查询不便、版本管理混乱、保密性差、数据无法共享、产品更改管理、项目管理手段缺乏、编码管理、BOM生成等企业设计研发端的主要问题,提高设计研发效率缩短交货期

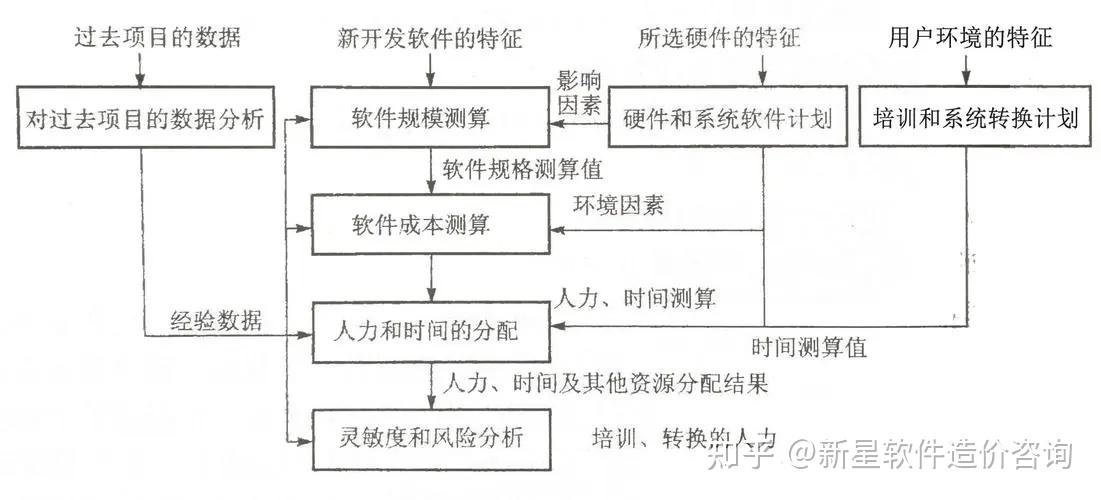

2、 通过OM\ERP\MES\PLM等企业管理、产品生命周期管理、生产管理等企业管理系统的应用,实现精细化管理,自动化运行乃至智能制造的实现,

三、 免费企业诊断

点击填报链接,我工业技术研究院将免费为苏州地区中小微企业做企业诊断并提供发展意见报告

【腾讯文档】苏州模具行业企业自动化诊断申请表https://docs.qq.com/form/page/DT1JxaUZMS05oR1RO?_w_tencentdocx_form=1

部分图片及内容摘抄自网络,如有侵权,请联系作者删除