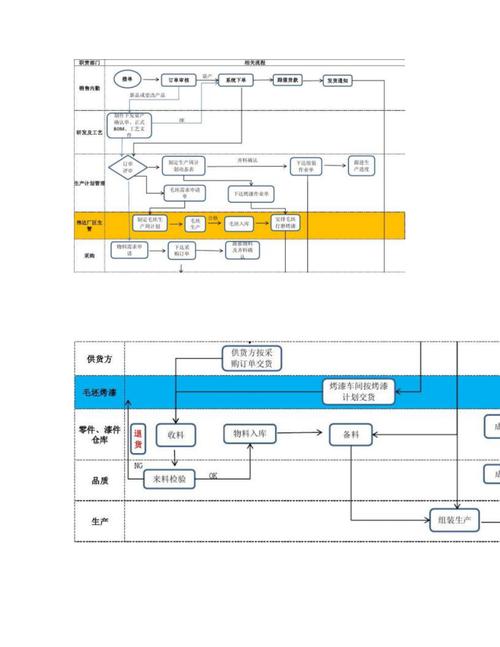

标准化产品生产管理流程(含流程图):产品工作全流程挖掘

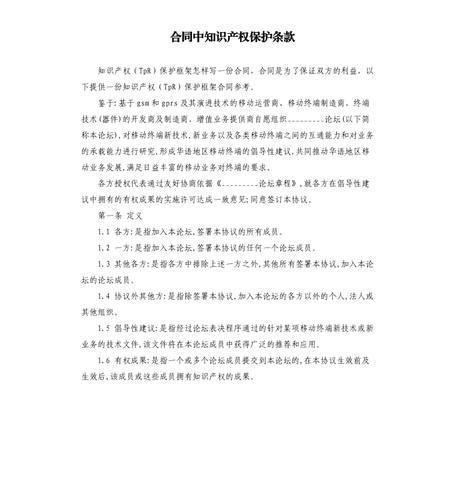

1.销售部将客户的需求意向交给PMC,PMC进行内部评审,如交期等达不到客户要求,应及时告知销售,与客户及时沟通解决。2.评审通过后销售与客户签约,将订单合同原件交于财务,PMC和销售部留存复印件,销售部填订单统计表。3.PMC确认订单合同与统计表相符,开始组织实施。核实仓库库存:⑴如有满足订单需求的库存成品,安排出货;⑵不满足订单成品需求但有成套物料的进行排产;⑶无成套物料的:①请购:PMC写请购单,经总经理批准后,交给采购部采购,遵循相应采购流程;②物资调拨:遵循相应的物资调拨流程。4.采购部和PMC应预计物料到货时间提前知会物配中心和品质部做准备。物资经品质部检验合格的入库;不合格的知会相关部门进行处理;能够特采的需经品保、技术、生产认定后,必须总经理签字方可入库。5.PMC按照订单交期进行排期。一般分为普通单、急单、特急单。急单可优先生产,特急单尽一切资源全力生产。PMC随时要了解该订单到了哪个生产工序,进而保证订单周期。①PMC部接到评审通过的订单合同后,根据采购回复的物料交期、生产的标准产能、客户的交货时间、生产的负荷量等因素,排出《生产计划表》,并分发品质、技术、生产、销售、采购、仓库各一份。②PMC部依据BOM表、订单数量制定制令单,并分发生产、仓库(用ERP系统时就不用分发)。③仓库根据指令单进行配料,生产各车间核实领取物料。④生产车间根据生产计划表、制令单进行生产,确保物料合理、规范、匹配的实用。⑤生产出的产品需经品质部检验后方可入库;如有不良品,入不良品库而后通知PMC部安排生产部返工。6.仓库依据《出库单》进行提前备货,《出库单》需经财务、总经理审核批准后才可以出货,如有异常应提前和销售部沟通。