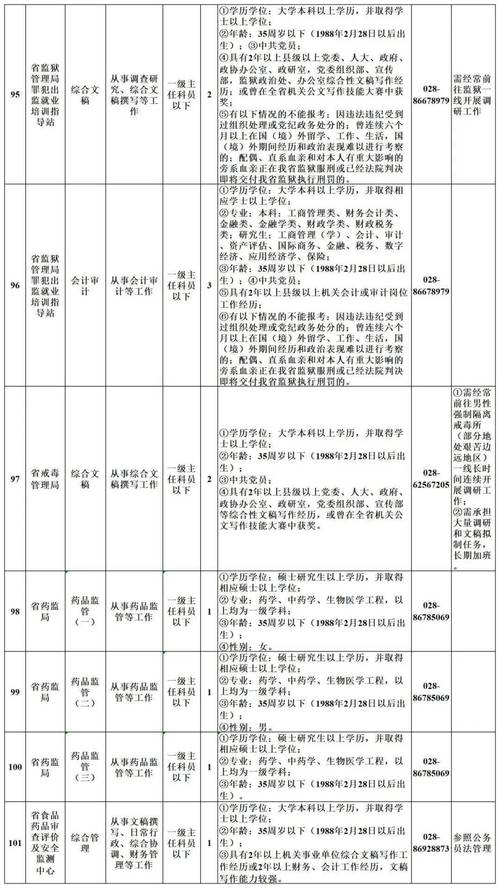

随着电工电讯、电力电气设备等行业的迅速发展,铁芯、磁轭等零件的制造需要对电工钢板材进行纵剪、横剪、冲裁等加工,其中宽幅面的金属板材卷料纵向滚剪分切成所需宽度的带材是金属制品制作的基础。金属板材纵剪分切加工原理如图1所示,两个圆盘刀交错安装在上、下传动轴上,随着传动轴旋转不断咬入金属板材,实现连续滚动剪切过程。在圆盘刀切削刃作用下板材依次经历弹性变形、塑性剪切滑移、裂纹萌生与扩展、上下切口的裂纹汇合,实现板材分离。

图1 金属板材纵剪分切加工原理

金属板材的剪切加工过程是一个复杂的塑性变形和断裂过程,形变时间短,应力应变集中于局部材料之中,很难通过实验追踪观察,有限元仿真为此提供了可能。在仿真过程中,可以使用各种数学模型来描述金属材料的力学行为。常见的模型包括线性弹性模型、非线性弹塑性模型和断裂模型等。这些模型可以根据实际情况进行选择,并根据实验数据进行参数校准。

图2 金属板材纵剪分切设备

仿真过程

首先,利用CAD软件对金属板材和上下圆刀盘进行几何建模。在建模过程中,需要考虑材料的尺寸、形状和切割方式等因素。再将几何模型转换为有限元网格模型,采用板材分切位置的局部网格细化来保证仿真结果的计算精度。

图3 几何模型及板材有限元模型

根据实际情况,忽略上下圆刀盘的变形和磨损,将其设置为刚体。为了模拟板材的分切断裂过程,金属板材使用Johnson-Cook本构关系和断裂准则。根据实际的工艺参数,设置仿真模型的加载和边界条件,包括圆刀片的旋转速度和方向、金属板材的运动方向和初始速度、零部件之间的相互接触关系等。通过有限元软件进行仿真计算。可以得到材料在切割过程中的变形、应力分布和断裂情况。

图4 仿真结果动画

总结

纵剪分切过程仿真在金属板材加工领域有广泛的应用前景。通过仿真,可以预测材料在切割过程中的形变、应力分布和断裂情况,以帮助工程师设计更好的切割工艺和优化材料性能。此外,纵剪分切过程仿真还有助于研究新材料的性能,设计新产品和解决实际生产中的问题。