2.硬件设计与选型

在硬件设计阶段,工程师们将着手选择合适的硬件组件,包括中央处理器(CPU)、内存、存储设备、接口等。这一步骤的关键在于平衡性能需求和成本效益,确保工控机能够适应各种工业环境。

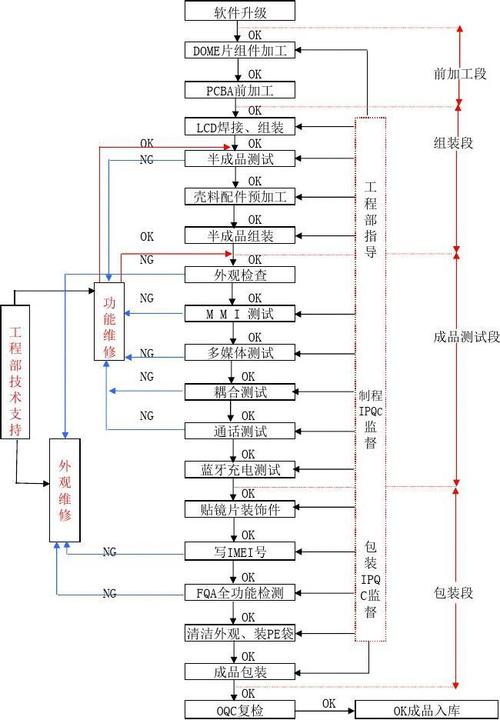

3.PCB设计与制造

基于硬件设计,电路板(PCB)的设计成为下一步的关键。工程师们需要考虑电路布局、信号传输、散热等因素,以确保工控机的电路板稳定可靠。随后,制造商将利用高精度的机器制造出这些电路板。

4.焊接与组装

在硬件部分完成后,进行电子元件的焊接和整体组装。这一步需要高度的专业技能,确保每个部件都被正确安装,连接紧密。精细的焊接工艺和组装工作将直接影响工控机的性能和稳定性。

5.质量检测与调试

完成组装后,工控机将进入质量检测阶段。通过严格的测试流程,包括电源测试、性能测试、温度测试等,确保每一台工控机都符合设计规格。如果存在问题,进行必要的调试和修复,以保证产品质量。

硬件生产完成后,进行软件开发。根据客户的需求,制造商可能需要定制化的操作系统和应用软件。这一步骤涉及到编程、测试和优化,确保工控机能够顺利运行所需的应用程序。

7.包装与交付

最后,工控机将被包装成最终成品。包装不仅要保护产品,还需要符合运输和存储的标准。一旦包装完成,工控机就准备好交付给客户,成为工业自动化系统中的关键组件。

总体而言,工控机的生产是一个协同工作的过程,需要工程师、技术人员、生产人员等多方面的专业知识。通过层层的规划和执行,生产出的工控机将成为工业自动化领域中不可或缺的支柱,助力各行各业实现更高效、智能的生产。