一、概述

1、微机煮糖控制系统原理简述

实际上,煮糖的过程是一个将糖液中的蔗糖成分提纯的工业过程,即利用蔗糖的结晶特性将糖液中会结晶的蔗糖分子的结晶不断长大(养晶),再通过分蜜机将蔗糖和非蔗糖成分分开。众所周知,只要糖液处于过饱和状态, 糖液中的蔗糖晶体都会吸收糖分长大。

但是,糖液处于不同的过饱和度区域、其对生成品粒的作用则各异。糖浓过饱和度处于介稳区,不能产生晶粒;中间区,必须有晶粒存在或者在其他因素的刺激下,方可产生晶粒;易变区,则不论有无晶粒存在均可自然产生晶粒。不言而喻,养晶必须将生产过程的过饱和度控制控制在介稳区。

微机煮糖过程中的理论依据是通过控制煮糖罐内的过饱和度问题。然而,目前尚未研究开发出适用于煮糖实际生产的在线式过饱和度测试仪和晶粒大小检测仪。此问题应该是目前煮糖自动化最大的难题。

本开发项目的本质就是在目前没有直接的在线式过饱和度测量仪表、在线式纯度测量仪表和晶粒数量和大小的测量仪表的情况下,用锤度计、电导率计等现有的在线式仪表通过自主创新的工艺制度控制方法等各种控制方法应用当前计算机技术研发出适用于微机煮糖的煮糖过程自动化系统。

二、相关技术现状分析在制糖工业生产中,煮糖是最后一道生产环节,也是极为关键而重要的环节。经过压榨、蒸发和其他化学处理的糖浆,最终要在结晶罐中完成液一固转换。糖浆处于过饱和度亚稳定区逐步结晶生成成品糖。整个制糖生产造成糖分损失有三大源头:蔗渣损失、滤泥损失、废蜜损失。而废蜜损失与煮糖时提糖率直接相关。

有极少数由外国公司直接投资参股、控股的厂采用了在线检测手段,由计算机控制煮制(但国外糖厂一般采用连续煮糖法,与国内的间歇式煮糖大不一样;且其质量指标也有很大不同。同时设备成本极高。很难照搬其经验和方法。)国内自行研制开发的计算机煮糖系统目前正在摸索阶段,相关发布也有一些。总结下来大致有以下三种。

1、 仪表采集过程数据(主要是糖液锤度,电导等)到计算机上集中显示,由煮糖工监视数据并结合拉取样棒抽取物料,在玻璃片上观察判断晶种大小、母液中含蜜量,判断能进一步吸收的程度、糖液锤度的高低,并据此判断决定下一步的操作。这种方式的代表是英国拉尔拉法公司为广西播庆糖厂以20世纪90年代初制作的。这种方式的问题是明显的。即自控仪表采集的数据对稳定而准确地控制煮糖过程起到了一定的作用。但是由于糖液成分复杂,影响结晶的因素又多。在生产中仍然需要有经验的煮糖工进行全面的观察、分析和判断,并据此给定各种适宜的工艺参数。控制水平较低。

2、以“五一”煮糖法为自控操作基本依据的以糖液温度来作为控制煮糖过程的操作方法。这种方法需根据当时的糖液纯度实测起晶点和溶晶点来作为实际操作的依据。由于糖厂甘蔗变化极大。每隔几天就需执行测罐操作,测罐费时、操作繁琐, 应用极不方便。

3、以复旦大学,昆明冶研新材料股份有限公司,.勐海县景真糖厂合作研究为代表的运用人工神经元建模,编写自动控制煮糖程序实现的计算机煮糖方式。这种方式是当前技术水平较高的一种控制方式。但我们实地考察后发现,由于其采用Bp网络模型,且煮糖过程中相互影响因素极多,其自学习的过程需要海量现场数据。另外,糖厂原料和工艺调整极大。造成煮糖效果时好时坏的现象。

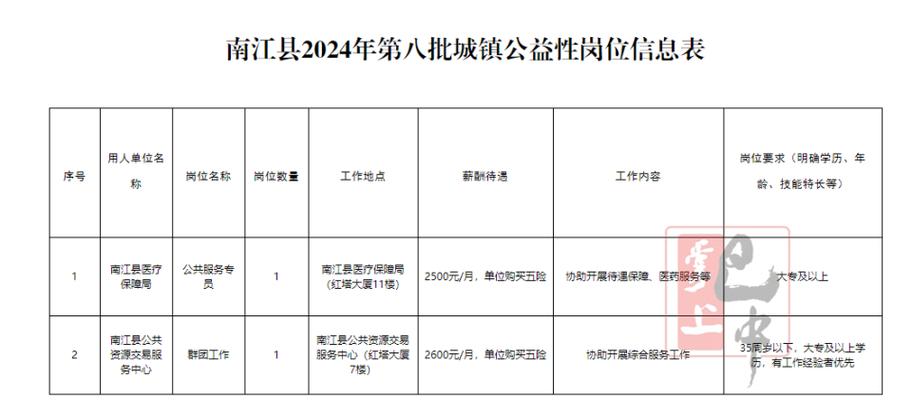

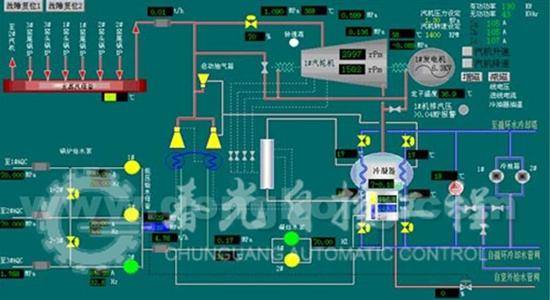

三、 项目方案实施(一)系统框图及控制流程

计算机煮糖自动化系统的框图如下所示:

(二)数据准备

1、数据采集系统对控制过程的不利因素

1) 煮糖过程中涉及的甲原蜜,甲洗蜜粘稠度较大,浓度值也较高,基本在86BX以上。经在现场煮糖过程中观察,本系统中设立的流量计测量数值不稳定,不能完全表征进料量的准确数量。流量数据波动也较大。必须做软件数据修订才有可能对煮糖过程的控制产生一定的(只能做为众多辅助参考条件中的一条)参考。

2) 煮糖罐液位计由于气鼓的影响,装设位置较高,14M3以下不能测量液位值。当煮糖罐内容积超过14M3以上时,可以测出容积。但是,由于煮糖过程中煮糖罐内真空度为-0.072左右,煮糖母液呈吊糖状态;加上煮糖过程中母液的对流对其测量的影响也极大,所以此液位计所测液位不能准确表征罐内容积。只能在某些特定情况下(主要在罐内容积接近30M3左右)参与给出罐内容积的参考值。

3) 甲洗和甲原,包括煮糖母液、乙膏、晶体的简纯度数据均需通过化验室采样后通过化学和物理方法测出。但往往需要时间较长,远远滞后于煮糖过程实际(当化验结果出来时,这些物料可能已经出锅了)。

2、针对上述情况,要做好煮糖自动化研发系统,必须要综合利用各种可以利用的数据并加以处理、甄别,并在煮糖过程控制中分阶段按其实际作用分别加以综合应用,才有可能把本项目做好。具体内容如下:

1) 对于流量计的测量数据,可以用打开相关阀门的开度的大小,及流量计实时数据作相应的处理和比较判别。从而得出一个相对准确的结论和数值。具体做法是:在相关阀门开度得到指令由0%开度逐步开大时,以1分钟为周期作滤波处理,以滤出流量计的采集实时数据的抖动,得到一条较为平滑的曲线。待相关阀门得到指令又关闭为开度0%为止。在此期间,通过计算该曲线与X轴之间的面积,可大体知道某段时间内某种原料的加入量。相似的,其他仪表测量的不稳定实际,仪表过程量采集时也应能进行滤波、加权计算等处理。

2) 煮糖过程中可按工艺分为几个不同的阶段,在这些阶段中,控制的关键、可利用的数据,甚至控制策略都会有一些不同。所以,必须在程序中判断出当前煮糖过程状态(包括是煮膏还是煮种),并形成状态字(阶段戳)。以指导各阶段的控制策略。考虑到控制方法主要采用专家模糊控制方法和工艺制度控制方法,以及项目前期将煮糖专家的操作经验转化为控制模型的需要,具体煮糖自动化控制实施后煮糖操作工的使用需要和进一步优化程序的需要,应能显示阶段戳并自动采集进入数据库。并有相应操作窗方便的录入到数据库中。同时,控制程序也能在需要的时候从数据库中调出相关内容参与当前煮糖控制。

3) 数据、日志记录应打时间戳与阶段戳(当前属于煮糖何过程),并能方便的查询、编辑和报表打印。以方便分析各控制阶段的关键点。

4) 对于一些无法测量但又对过程有指导意义的过程量如母液吸收情况、晶粒数量和大小、煮糖母液纯度等高低评价指标应能显示煮糖工估计值(通过在界面中留人工输入接口实现)并能记录入数据库中。以便分析,甄别仪表所采集的过程数据。

5) 对于蒸汽阀,真空阀、放糖阀等不受控对象或不宜由自控自动操作的对象,在条件满足时应能发出明显的声光信号提示操作工注意,并在界面上自动弹出相应的操作指导对话框。在操作后通过人工在数据库中完成录入,以保证煮糖控制数据的完整性。

6) 考虑到煮糖工艺实际,过程数据应能动态采集(其采集周期可设为2~3分钟)进入历史数据库,并能够查询、编辑(有相应的授权)、调用及报表打印,以便能分析工艺特点,并能在控制流程中引用相关数据。

(三)方案实施的技术关键和创新点

(1) 将煮糖过程中控制母液过饱和度转化为控制结晶工艺系数,以弥补没有在线式过饱和度检测仪的难题。建立新的控制策略。

项目组经过充分研究,大胆创新。提出了工艺制度控制方法来解决本问题。即本项目的首要技术关键是:根据伏法公式,在大量数据和参考现场煮糖生产实践工艺专家的长期经验的基础上,建立糖液锤度、纯度及温度、罐内真空度关于过饱和度的近似函数。从而实现计算机煮糖控制。

(2) 通过测量罐内同一阶段下罐内电导率的变化率转化为吸收系数来间接表征母液的吸收情况,以决定煮糖下一阶段的控制方案和重点。

纯蔗糖溶液通常是不导电的,但当糖液中含有电解质时,它将具有导电性。在稀糖液中,电解质随糖液浓度的增加而增加。糖液的电导率也也随之增强。在浓糖液中,由于糖液粘度大,尽管糖液的电解质随其浓度的增大而增加,但电解质的迁移率却降低更快。因而,浓糖液的电导率总体上随其浓度的增加而降低。

在本项目实际煮糖过程中,其母液锤度均在85BX以上,我们认为可以利用电导率这一上特性利用电导率计和锤度计值所测量的过程值的变化率来得到一个中间量(姑且叫它吸收系数)反映出母液粘稠度高低指标、纯度的高低过程指标、母液吸收情况的高低指标。

在大多数情况下,纯度系数越大,说明随着浓度的增加,则糖液中粘稠度越大的曲线中电导率变小的速度越快,说明母液混合体中的溶液中糖纯度越低,即,其蔗糖份已大部分被糖晶体所吸收。换句话说,我们可以根据吸收系数判断当前母液吸收情况的好坏。从而间接知道晶体数量、大小的情况。

(3) 建立数据管道的方法来进行原始数据的再处理,使采集的过程数据能适应计算机煮糖控制。

电导计和锤度计分别用来测量母液中的电导和锤度,由于仪表价格的原因。其测量其实是采用抽样的测量方法。即,系统某一时刻采样得到的过程值仅只能代表探头附近母液的过程参数,由于母液的粘稠度很大,整个母液实际上不可能完全均匀。必须要数据处理。具体如下:

Ø 以1s为采样周期采样1分钟过程值,共得到60个采样数据,得到一个数据管道。这60个数据按正态分布,拐点之外的点作为坏点剔除,得到的样本数作一阶惯性环节滤波处理。

(四) 方案实施中遇到的问题及解决措施

(1) 遇到的问题

煮糖罐液位计、电导率计和锤度计由于气鼓的影响,15M3以下不能测量液位值。当煮糖罐内容积超过15M3以上时,可以测出容积。但是,由于煮糖过程中煮糖罐内真空度为-0.072左右,煮糖母液呈吊糖状态;加上煮糖过程中母液的对流对其测量的影响也极大,甚至在极端条件下会导致控制程序出现混乱。

对于蒸汽阀,真空阀、放糖阀等不受控对象或不宜由自控自动操作的对象,在条件满足时应能发出明显的声光信号提示操作工注意,并在界面上自动弹出相应的操作指导对话框。在操作后通过人工在数据库中完成录入,以保证煮糖控制数据的完整性。

(2) 解决方案

目前适用于煮糖罐内的测量液位的现场仪表极少,我们现已使用了目前能够接受价格的最好的过程仪表。要想改善液位的测控状况,用单一的现场仪表已无法满足使用和控制的需要。因此,我们通过修改了程序,利用各煮糖工艺阶段的差别及用信号综合利用技术通过软件补偿(比如在初阶段其锤度不会超过90Bx)的方法使液位信号更利于控制。

四、结论该项目经过营盘糖厂两个轧季的运行检验,在成功实现计算机煮糖的前提下,煮糖时间及提糖率均得到了提高,得到了用户的认可。

(编自《电气技术》,作者为张恒、陈芳芳 等。)