01

背景随着汽车工业的不断发展,人们对于车辆内部装配的质量要求越来越高。车门内板是车辆内部的重要部件,对于车辆的外观和性能至关重要。

在制造车门内板时,在下料和抓取方面要求严苛,需保证高精度零失误。由于销孔孔径小,在抓取下料时,车门内板会出现一定程度的反光。另外,产品材料偏软,容易变形,这加大了抓取下料的难度。

人工下料生产效率低,而基于高精度三维机器视觉的车门内板下料系统可以对料架上的车门内板销孔进行定位,以检测和纠正任何生产中的偏差,引导机器人从料架上抓取车门内板,实现车门内板高精度下料的理想目标。

02

解决方案该解决方案包括三维视觉系统、计算机视觉软件、抓取设备、控制系统。

1.三维机器视觉系统:三维视觉系统选用的是显扬科技HY-MX三维视觉系统,该系统成像快、精度高,HY-MX扫描速度为10-300Hz,扫描精度能精确至±0.01mm,配合自研智能算法,能够获取车门框的几何信息,如形状、大小和位置等。

2.计算机视觉软件:负责处理三维数据,创建原材料的数字模型,并与目标车门内板的设计规格进行比较。另外,计算机视觉软件还负责生成抓取路径和指导抓取设备。

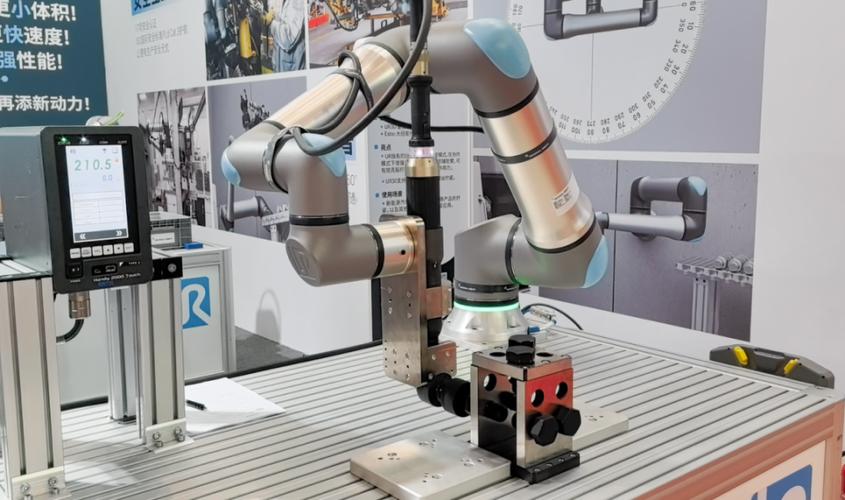

3.抓取设备:抓取设备是具有多自由度机械臂的机器人,同时配备有夹爪、吸盘或其他抓取工具。

4.控制系统:这个系统用于协调和控制机器视觉、计算机视觉软件和抓取设备之间的通信和协作。

03

工作流程1.三维视觉设备HY-MX获取车门内框的原始三维点云数据。

2.将三维点云数据进行降维处理并映射二维深度图,定位出车门内板位置。

3.基于三维数字模型,计算机视觉软件生成抓取路径。

4.机器人对车门内框进行抓取下料。

04

方案优势1.操作精准。三维视觉设备HY-MX可对车门内板上尺寸较小的销孔高精度定位,引导机器人将定位销精准插入销孔。另外,它还能应对车门内板表面反光、偏软易形变等复杂情况。

2.操作简便。自研算法,可快速适应车辆换型生产,无需复杂的硬件设备改造。

3.一机多用。相机安装于机械手臂末端,单台三维视觉设备可覆盖多个工位。

4.智能规划。智能碰撞检测及轨迹规划,有效应对现场空间紧凑的问题。

//

BFT原创

作者:雨田

编辑:柒柒

审核:柒柒

终审:猫

注:文章版权归原作者所有,如有不妥,请联系删除。转载请联系本公众号获得授权。 投稿请联系:info@bft-robot.com或18670025215(微信同号)

BFT机器人平台提供先进产品与机器人自动化技术,助力企业智能化转型升级,为您的企业生产注入发展新动能。BFT将竭诚为您提供机器人技术咨询与方案设计服务,为您提供最具价格优势的产品!