“可持续发展是不确定中的最大确定。”

2023西门子中国零碳先锋媒体行日前举行,西门子中国董事长、总裁兼首席执行官肖松指出,由于现代产业链条高度融合,只有实现产业链的净零排放才能真正实现碳中和目标,而科技创新正是打造端到端零碳产业链的关键所在。据了解,西门子的计划是到2030年实现全球供应链减排20%,到2050年达成供应链碳中和。西门子如何实现供应链碳中和?都有哪些提质增效的降碳法宝?

数字孪生,打造可试错运行方式

走进西门子全球首座原生数字化工厂——西门子数控(南京)有限公司(简称“SNC”),三个环将首先吸引你的注意,代表这座原生数字化工厂的三个“数字孪生”:工厂数字孪生、产品数字孪生和生产过程数字孪生,也是工厂建成和运营离不开的“功臣”。

移动这三个环,你将分别进入现实工厂对应的虚拟世界。比如当移动代表工厂数字孪生环,将进入虚拟的原生数字化工厂,3000平方米的仓库有7组自动货柜,面板输入即可让货物乘“电梯”下来,这和现实工厂基本一模一样。

“这不是一个展示的模式,而是工程级别的模型,在建设这家工厂前我们已经在虚拟世界把工厂设计好,小到一个设备的定位都会在我们的系统工业软件中把坐标清楚定义出来。”SNC相关负责人向介绍。

数字化工厂大家或许熟悉,什么是原生数字化工厂?“SNC在工厂规划、建设、投产过程的第一天,就在工业软件的虚拟环境里进行设计、仿真、验证等等,这在我们建设工厂的实践中是一个前所未有的新做法,所以它叫数字原生。数字化工厂往往是工厂已经存在,然后进行数字化改造升级,区别就在此。”西门子(中国)有限公司执行副总裁、西门子大中华区数字化工业集团总经理王海滨指出。

数字原生工厂中数字世界和现实世界如何连接?这就需要西门子的三个数字化双胞胎“通力合作”。工厂从需求分析到工厂的建设、运营,整个环节全是基于数字化孪生实现,而且这些环节是相互连接的,通用的数据库系统把所有的数据调用起来进行模拟、仿真、实践、调整,在运行过程中还可进行实时监控以及最后的反馈、优化。

值得一提的是,不仅在工厂建设、运营各环节基于数字化孪生实现。“比如这个涂敷机器人布局,不是常见的规则布局,而是不规则布局,这就是通过数字孪生仿真后发现这样可以提高场地利用率而进行的优化。”SNC新工厂相关负责人介绍。

“西门子的产品能做到60%—70%的企业经营管理在虚拟世界里面进行模拟。”西门子数控(南京)有限公司总经理周郁荣指出。

从数字化工厂进化到原生数字化工厂,可以获得什么?答案是精益生产。“在虚拟世界里面模拟了若干遍,那我在真实世界里面就可能第一次就做对,所以说模拟技术能够真正满足我们践行精益的一个‘开始即正确’的要求。”西门子数控(南京)有限公司可持续发展官杨友财介绍。

“在工厂设计、产线设计、机器设计的过程中已经发现了很多设计方面的缺陷,在设计环节中就去改正它、验证它,这比投入实际机器设备、建设厂房,再去修正这样的错误,可以节省得太多,收益也是很大的,这是被验证的。”王海滨指出。

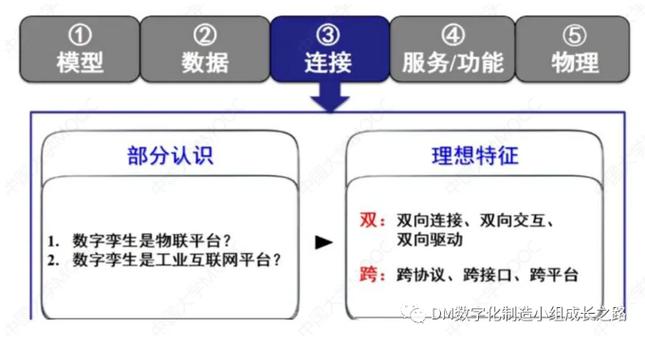

创新本质上可以说是一个试错的过程,总是在不断试错中完善解决方案。但当前的竞争不只是创新能力的竞争,也是创新效率的竞争,高效率、低成本、快速地推出市场需要的产品将更具竞争力。阿里研究院副院长安筱鹏曾指出,数字孪生的价值就是找到了一条零成本试错之路。不够,零成本永远不可能实现,就像零库存永远不可能实现一样,它背后传递的是一种理念。

据介绍,SNC新工厂投产之后,产能将提高近两倍,生产效率提升20%,柔性生产能力提升30%,产品上市时间缩短近20%,空间利用率提升40%,物料流转效率提升50%,工厂去年碳排放在1万5000吨左右,实现了减碳3000多吨。

可复制性,把解决方案做成产品融入平台

“我们自身的碳排放占比是很小的,更大部分是在供应链上。”西门子相关负责人介绍表示。2021年9月9日,西门子中国正式启动“零碳先锋计划”,宣布力争至2025年在中国帮助超过500家重点供应商加速减碳步伐。

大同齿轮传动(昆山)股份有限公司是江苏省“专精特新”示范中小企业和昆山市中小企业隐形冠军,是一家专注于齿轮传动高端制造的高新技术企业,也是西门子的重要供应商之一。

走进位于昆山的大同齿轮有限公司工厂,炎炎夏日机器轰鸣,厂房没有空调加持,虽然温度略高于户外,但并不太显燥热。“工厂里面除了精密加工区域有空调,其他区域是不采用空调的,而是采用节能风扇。”公司负责人许正忠介绍。

为什么就要节约这点空调费?还不是省空调费的问题。“原来厂房是有空调的,新厂房刚开始也有考虑空调,但是后面发现是一个很失败的经验,因为热气没办法排出去,造成空调根本没用。”现在大同齿轮的新厂房通过调整节能风扇的高度,采用地下交换排出来的新风系统,来降低体感温度。

小小的空调却是工厂的能耗大户。“以前知道要改,但是不知道改哪里,不知道设备用电量,但现在通过西门子知道了,空调是耗电最大的。”许正忠指出,碳排放透明之后,工厂也优化了决策。

除了帮助供应链企业降碳,西门子还为客户提供低碳解决方案。在江苏常熟高新区MOBO协同创新产业园,引入西门子数字运维平台,以低碳作为园区特色,帮助企业打上低碳标签,提升招商引资。

走进MOBO协同创新产业园,你会切实感受到数字化就在身边。园区闸机在参观人员到来前已经全部提前打开,省去一般写字楼登记、刷卡等程序;Smart ECX智慧能碳管理平台上,用电总量、点分析、光伏发电量、用水总量等各类能耗数据在跳动更新;进入会议室,空调面板成了“摆设”,屋顶的硬币大小的检测仪表监测到人员聚集后,已经给空调发送指令,打开新风。

“这个设备是西门子三年前收购的美国一家公司的产品,他们家就只做这个,一块钱硬币大小,有6个芯片功能集中,有6个核心功能。”西门子(中国)有限公司智能基础设施集团智慧园区业务总监周金介绍。

这样的智慧低碳园区当然让许多前来参观的人心生羡慕,可复制性也是最受关注的话题之一。“通过把传统的OT设备加上现在的IT设备形成一个有机的平台,提供一站式解决方案,客户可以根据自身情况来选择。” 西门子(中国)有限公司智能基础设施集团解决方案与服务业务总经理闻其名指出。

“SNC是一个相对比较复杂的工厂,但是我们有一个理念,就是对于某一部分是可以复制的。”周郁荣指出,“我们希望把西门子的解决方案作为一个产品放到数字化平台上去,跟合作伙伴一起去探讨一个最适合的解决方案。”

当然,说到“可复制性”,除了关注硬件和软件的可复制性,还要关注对这些设备的操盘手——工程师的可复制性。“我们这个系统30家工厂,大概300-500个工程师,你要赋能每一个工程师确实不是一个容易的事情。”太古可口可乐(中国)有限公司技术总监骆超指出。

不过尽管赋能和复制仍在逐步覆盖中,浙江太古可乐通过和西门子合作已经收获颇丰。通过战略合作,西门子为太古可口可乐量身打造了制造信息系统(MIS),该系统是西门子基于自身先进软硬件产品和自动化、数字化技术及解决方案。对比2022年和2020年数据,浙江太古可乐39条生产线效率了提升4.15%,两年省了5000万度电。

4.15%是什么概念?“如果我们迅速复制到100条生产线,4.15%意味着我们可以减少4条生产线的投入。一条生产线价值1亿,一条线需要6个人左右的运作,一条线大概一年需要500万到800万绿电。”骆超指出。今年浙江太古可乐和西门子正在探索MIS2.0系统的合作。

【采写】南方+ 周中雨

【出品】南方产业智库

【作者】 周中雨

南方产业智库