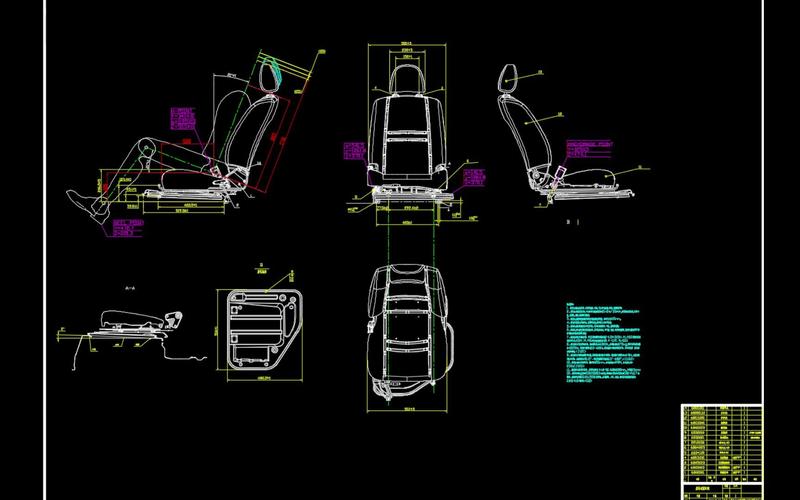

汽车座椅的开发和我们的整车开发的形式有点相同。也是需要进行对标座椅的分析,研究对标座椅配置表的设计构造,确定座椅的效果图制作。进行座椅骨架的设计。

同时我们在进行座椅设计的时候,要进行座椅a面的制作。也就是确定我们的汽车座椅的造型A面,进行汽车座椅的可行性分析。同时进行手工样件的制作及验证。再进行造型和油泥模型的制作的过程当中,我们需要将座椅安装在油泥模型整车的状态。真正的体现了汽车座椅的舒适性。最后是完成整个的工装样件的制作以及os认可。

1、项目预研

在项目预演过程当中,我们需要研究项目的开发科学性。产品以及市场的承受能力。项目实施的走势与管理项目的开发进度,费用,成本以风险和规避问题

2、Benchmark座椅分析

座椅在进行确定之前我们需要对座椅进行对标车的一个分析。研究对标车。座椅的设计硬点以及工程的可行性,还有座椅的安装结构。

Benchmark阶段的分析与研究工作是为了标——为后续的设计工作设计一个基准、模仿标杆车的基本构造、规避标杆车的专利,完成设计车的设计制作工作。

在此阶段,需完成如下的工作:

1)确定对Benchmark车进行分析和研究的方案设计阶段;确定座椅的可行性预演方案

2)在进行汽车座椅的设计的过程当中,我们需要对对标车座椅进行测量以及参数的对比。完成Benchmark车的测量工作,包括整车外廓尺寸测量、基本性能测量、总布置测量、外观品质测量、电器测量等等;

3)完成汽车座椅的扫描硬点的参数收集,拆车扫描阶段。在进行汽车座椅的扫描过程当中,我们需要。采集座椅的总布置硬点,座椅的R点以及座椅的滑轨行程。滑轨的行程等相关的参数。在本阶段,根据已经确定的研究方案,完成对标杆车的拆解工作,边拆解边记录标杆车的基本数据,并对标杆车的部件进行扫描。本阶段的工作量相当的大,需要一套相对完善的拆车流程以与支持;

4)数据整理阶段。本阶段,将上述的大量数据进行分类整理,以便于后续的详细设计工作使用;

5)针对座椅,主要对座椅的配置、在整车中的布置及边界进行测量分析。座椅的配置。你们需要了解座椅的调节形成,头枕高度调节,上下调节以及前后调节。接着对Benchemark座椅进行拆解及相关分析,包括座椅的调节力、功能及相关结构、材料等信息进行收集整理。

3、座椅配置表及设计构想

研究汽车座椅的市场配置,了解市面上有哪些汽车座椅?他的价格以及配置要求。根据市场调研及销售确定的预售价格及整车配置、市场要求,对座椅相关配置进行细化整理,完成初版的座椅配置表。然后,根据确定的配置表设定设计参数及法规、性能要求明细,制作座椅的设计构想书。根据以上信息,完成座椅技术招标方案,确定座椅供应商。

4、座椅造型效果图制作

将确定的座椅配置及设计构想输入给造型部门,进行整车及座椅的造型草图设计,进而完成座椅的造型效果图。需要根据造型人员这效果图来确定整个座椅的外观设计、

5、座椅造型可行性分析

设计针对座椅的造型效果图进行分析,进行汽车座椅的可行性分析。其中包括法规及配置相关符合性分析、造型的工艺可行性分析等方面。一旦在效果图分析中发现重大工艺问题或者法规、配置符合性问题,则需要将问题反馈输入给造型部门,重新制作并交付造型效果图。

6、座椅造型冻结

造型部门根据工程部门针对造型效果图的问题输入及反馈,修改并重新提交效果图以供分析评审,直至最终确认效果图并冻结。

7、A面数据制作

造型根据确认冻结的效果图制作座椅A面数据并提交工程部门。工程部门对座椅A面数据进行检查,包括和造型效果图的匹配,以及座椅在整车总布置进行的人机工程、法规符合性、舒适性等方面。然后完成A面数据冻结并下发座椅供应商。

8、座椅骨架及附件设计

座椅供应商根据输入的A面数据进行匹配的骨架及相关附件设计(包括座椅调节机构及装饰件、面套等)。其中骨架设计的相关参数设定需要输入给整车总布置进行布置分析,并最终确定座椅的相关设计参数(包括调节行程、头枕调节高度等)。

9、手工件制作及设计验证

完成座椅骨架及附件设计后,座椅供应商需对原始设计进行验证。首先按照设计数据制作手工样件,然后对手工样件进行DV验证(设计验证)。在此过程中发现问题即对数据进行相应修改,并再次制作样件进行试验验证直至完成DV试验验证。

另外,目前有限元分析(FEA)在汽车领域应用比较广泛,在条件允许的情况下,可针对设计验证完成的数据状态,按照相关市场及国家要求的标准如GB4167-2006、GB15083-2006、ECER14及ECER17等法规所定义的要求,对座椅进行FEA分析,并针对FEA分析结果对座椅进行有针对性的改进。

10、数据冻结及工装开模

完成DV验证后,即可对当前数据状态进行冻结并下发开指令,开始进行工装模具开发。

11、工装件制作及实验验证

制作工装样件,进行工装件试装车匹配及相关PV实验验证。其中PV验证试验要根据OEM(代工生产)与座椅供应商签订的PVP进行。与此同时,座供应商需要依据销售地区的法规要求完成座椅相关强检及认证(如国内的强检及36C认证)。

若工装件试验验证未通过相关地区的强检及认证,则要针对情况进行数据及样件分析改进直至完成以上实验验证为止。

12、OTS认可及PPAP准备

完成工装件试装车、PV实验及相关强检认证后,即可对当前的数据及工装样件状态进行确认并完成产品的工装件认可(OTS认可)。

座椅供应商在完成OTS认可后,需要对工装件生产进行生产规划及准备,其中包括设备投入、生产培训、物料管理等。然后开始进行小批量生产试制。

13、小批量试装车

座椅供应商进行小批量试生产,OEM按照批量生产程序启动小批量试装车,对整车批量生产装配进行试生产验证。

14、PPAP批准

PPAP是APQP在试生产阶段的一个输出:在第四阶段(试生产阶段) 要向顾客提交PPAP资料(APQP有策划阶段、设计阶段,工艺开发阶段、试生产阶段、量产阶段)。

完成小批量试装车并解决相关装车问题后,即可有座椅供应商提交PPAP资料并由OEM相关工程师对座椅及生产进行PPAP审核并最终批准完成。

15、产品SOP(Start of Production)

各项验证完成,进入投放市场的小批量生产。

在汽车设计过程中,座椅的确定至关重要。它不仅影响到整车设计和乘坐体验,还和安全紧密相关。特殊设计的汽车座椅,可以把臀部、大腿根部的压力分散到膝盖,腰部的压力也能由背部上方以及肩部分担。更重要的是,座椅还要保证行车时的人员安全。

座椅企业纷纷推出了具有辅助驾驶功能的汽车座椅,比如在事故发生前出现车道偏移提醒,座椅会自动调节到最安全的位置;追尾时,座椅会出现电子主动式头枕等。伴随汽车智能化发展,座椅可以自动感知乘员体重和体型、识别身体部位、自动调节气囊的形状、完全贴合乘员的身体轮廓、减小脊柱的受力,甚至辅助驾驶。

汽车座椅在设计过程是尤为关键的,而且所涉及的知识点也是非常多的。通过上面的几篇文章的讲解,已经对汽车座椅有了一个详细的了解。有不明白或者是有问题的,可以在之前的文章当中找到对应的答案。我是汽车设计工匠,我们本期的汽车座椅相关的内容,就到此结束。关注我不迷路。