关键词:KBE;机匣;系统开发;

作者简介:王超凡(1990—),男,硕士,工程师,研究方向:航空发动机设计与制造技术。;

0 引言近年来,随着航空发动机行业的高速发展,发动机性能也得到了极大提升。航空发动机机匣作为航空发动机的重要零件,是整个发动机的底座,起到包容发动机内部结构的功能,同时对发动机的受力载荷进行分摊。航空发动机机匣是否能实现精细加工,直接关系到发动机的整体结构稳固性。然而,航空发动机机匣结构和形状都具有复杂性,具体表现为外形复杂,壁薄易变形、材料难加工和尺寸精度高等典型特征[1]。所以,航空发动机机匣零件的加工质量和加工效率直接制约着航空发动机的研发周期。现有机匣制造工艺体系依赖具体工程技术人员的个人能力,存在质量不稳定、效率低、适应性差、加工时间长等问题。由于现有机匣制造工艺体系存在诸多问题,近几年,利用数控加工实现自动化加工机匣已经全面融入生产实际中。数控加工不仅能保证航空发动机机匣的尺寸正确,质量稳定,同时加工时间短,极大地提高了机匣的生产效率,有效节约了生产成本。数控加工航空器机匣有其自身的优势,但是编程难度大,技术人员培养周期长、灵活度低的问题也不容忽视[2]。

随着航空发动机的发展,机匣零件也日益复杂,传统的数控编程手段已不能很好地满足加工要求。现阶段,航空发动机领域还没有解决机匣零件自动编程加工的问题,基于此,该文提出一种基于KBE的机匣数控编程系统。

1 机匣结构分析航空发动机机匣是航空发动机的基本组成部件,对零件的强度、刚度、可靠性都有极高的要求。机匣的完整结构包含机匣本体和叶片。不同种类的发动机机匣结构不同,同一种类的发动机的不同部位,机匣结构也不相同。但是一般情况下,机匣本体是类似圆柱或者圆锥的薄壁圆筒结构,主要作用是承担发动机内部的受力以及包容发动机内部结构。航空发动机机匣的空间形状非常复杂,而且对机匣零件的表面加工质量精度要求很高。机匣工作表面主要分为内部和外部两个部分,其外部不仅需要连接冷却、油路以及管路等附件系统,还和飞机连接,故此形状结构非常复杂,且对位置精度和尺寸精度的要求很高[3]。其机匣内部的主要功能是承载发动机压气机的涡轮叶片,其中的动、静力叶片都是其最重要的动力输出部分,同样需要机匣有非常高的制造精度。

航空发动机是飞机的动力来源,而机匣又是航空发动机主要的受力部件,所以机匣的质量直接影响着航空发动机性能的好坏。机匣加工过程中存在诸多难点,给机械加工过程带来极大挑战。机匣加工的最大难点在于加工余量大、零件易变形、材料难加工和刀具要求高几个方面。[4]

(1)加工余量大。由于航空发动机机匣是薄筒结构且非常薄,所以机匣的材料去除率很高,整个机匣的切削率达到70%以上。制定工艺过程中必须找到一个平衡点充分协调好铣削质量、成本和生产率等三方面的关系。

(2)零件易变形。机匣零件作为航空发动机的承力和支撑结构,其加工变形问题尤其突出。相对于整个机匣来讲,机匣壁很薄,在机匣加工的各个环节中都会产生加工变形误差。因此,在加工的过程中,机匣的变形增加了工艺设计的难度。如果没有妥善地纠正机匣加工的变形误差,则在使用过程中很有可能出现发动机叶片频繁颤振的问题,增加发生安全隐患的概率,更严重的可能会出现机匣加工完成以后无法正常使用的问题[5]。

(3)材料难加工。近年来,随着航空发动机性能的不断改进和提高,与之相对的,对机匣零件的材料也提出了更高要求。为了满足工作环境的要求,机匣零件不仅具有复杂的结构特征,而且使用的材料大多数都难以进行加工。机匣材料大多采用镍基合金,该材料虽然能良好适应航空发动机运行时产生的高温环境,但其缺点是难以进行加工,很容易造成刀具的崩刃,极容易损毁刀尖[6]。

(4)刀具要求高。加工过程中涉及粗加工、精加工的转换,加工结构的变化等等,都需要不同的切削方式,这就需要为其配备一整套刀具。而且机匣的加工余量大,在加工过程中会产生较大的切削力,同时伴随大量切削热的产生,造成刀具的磨损和变形,影响切削加工的性能。所以,在加工过程中,刀具的质量能够保证加工表面的质量,也就保证了零件的质量,因此,为了保证一些关键位置的精度,必须保证刀具的质量。

2 加工知识库设计机匣数控加工知识库由如下部分组成:

(1)数控编程实用案例库,用于存储并管理已有且成熟的机匣数控编程实例。

(2)数控编程工艺知识库,依据对机匣的数控工艺分析,归纳总结机匣中各类数控编程的工艺规则,通过定义成数控编程模板或KF规则的方式,形成数控编程工艺知识库。

(3)数控加工刀具库,根据企业生产实际中数控加工刀具的使用现状,结合NX CAM中刀具的结构形式,建立数控加工刀具库。

(4)切削参数库,主要包含用于计算主轴转速和进给速度的数据,根据机匣材料、刀具材料、加工方法、切削深度自动生成主轴转速和进给速度。

(5)后置处理器库,通过NX/Open从NX CAM系统中获取所有后置处理器数据,存放到后置处理器库中。

(6)数控机床库:机床库包含机床配置的有关信息,这些信息用于后置处理或加工仿真。

3 机匣数控编程系统实现3.1 系统构架系统以MBD思想为指导,基于KBE技术,实现机匣零件数控自动编程的开发,其包含NX CAM与PLM资源库集成、切削参数优选推荐、数控编程、数控程序管理、生产经验数据导入、流程审批与管理等功能[7]。

3.1.1 应用层所有人机界面,功能模块都在应用层中体现,主要有读取NC特征、建立NC工艺树、NC工艺规程管理、数控工艺设计、NC加工仿真、NC工艺输出以及NC工艺与普通工艺关联等功能。

3.1.2 数据层数据层模块是系统的核心,由典型机匣工艺路线库、制造特征库、制造特征工艺库、NC工艺模板库、刀具库、切削参数库、机床仿真库、工艺资源库、工艺树参数配置库、机匣工艺知识库等组成。

3.1.3 支撑层支撑层由Teamcenter与NX组成,通过软件二次开发,实现该系统包含的所有功能。

3.2 系统业务流程(1)从工艺数据模型中读取数据。

(2)根据数控加工图表或用户定义分类属性信息,进行零件分类属性定义。

(3)根据工艺编程方式选择现有工艺模板或读取通用编程模板。通用编程模板从通用模板库中读取。

(4)NX工序操作设置,通过加工特征识别方式,自动定义被加工零件几何体、加工区域等相关信息,从刀具库中调用刀具。

(5)切削参数赋值,在加工模板中配置好默认切削参数。在应用时,根据加工信息检索数控工艺知识库与切削参数库,对切削数据进行优选,将优选后的切削参数赋予NX CAM中。

(6)生成刀路轨迹。

(7)调用后置处理库,对刀轨进行后置处理。

(8)将后置处理后生成的NC文件保存在工序活动下,并执行数控程序审批流程。

(9)对切削经验数据,执行切削经验数据入库审批流程,更新基于典型零件机匣的数控编程知识库。

系统流程图见图1。

3.3 系统功能模块3.3.1 NC工艺设计NC工艺树的主要功能是将NC工艺以树形结构的方式显示,并实现对产品NC工艺中的工序、工步管理和维护。通过NC工艺树,可以实现对NC工艺规程、工序、工步、NC特征文件的编辑、添加、删除、保存等功能。

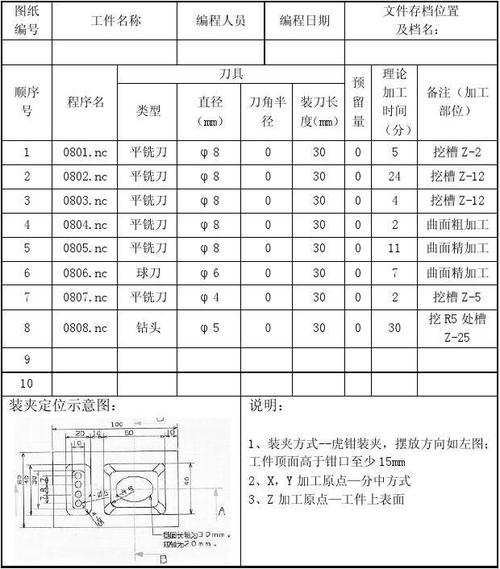

NC特征识别与提取主要是对产品制造模型中的NC特征进行识别并提取出来用于NC工艺的设计工作。其实现过程:首先需要获取产品制造模型的信息,然后获取制造模型中所有的特征信息,最后在所有特征信息中遍历出NC特征信息并将其单独提取出来作为NC工艺设计的参考信息。采用基面先行、先粗后精、先主后次、先面后孔等原则,自动完成包括数控机床选择、主轴转速设定、切削速度设定、进给量设定、数控刀具参数设定、NC加工方法设定等NC工序的设计。通过NC工艺加工过程仿真,增加数控工艺设计人员对NC加工过程的深入了解,同时提高了NC工艺设计效率,增强了NC工艺设计的可靠性,如图2所示。

图1 系统流程图 下载原图

图2 系统功能模块图 下载原图

3.3.2 NC工艺资源管理NC工艺资源管理模块主要是对NC工艺资源文件和NC特征数据进行管理,实现NC工艺信息与机加工艺信息间的关联,并对NC特征和NC仿真文件以及NC加工所用数控机床的配置参数进行了关联,实现了资源管理的优化。

3.3.3 NC工艺信息发布定义数控编程管理审批流程、后置文件管理流程和基于典型零件机匣的数控编程数据标准录入业务流程,对其建立标准化的数据审核业务流程和资源数据管理方法。

基于典型零件机匣的数控编程和后置程序库,工艺人员经过整理总结,形成加工经验数据,通过审核流程经过专人校对和领导批准后,数据发布,状态冻结。

3.3.4 NC工艺文件管理系统的数控工艺文档就是从Part文件中提取对加工车间有用的CAM的文本和图形信息。生成包含刀具、操作和加工方法清单等数据的车间工艺文档。

4 结语系统结合航空发动机机匣类零部件的实际加工情况,研究其工艺设计过程、数控编程以及优化仿真等问题,通过定义机匣零件不同特征和不同加工技术指标的匹配规则,开发基于KBE的数控自动编程系统,提升了机匣的数控编程效率和程序切削参数的精准性,提高了企业数控加工效率及其产品加工质量,使机匣数控加工真正朝着“高质、高效、低耗”发展。

参考文献[1] 任军学,龚仔华,田荣鑫,等.航空发动机机匣五轴插铣加工[J].航空制造技术,2013(9):58-61.

[2] 蔡建明,弭光宝,高帆,等.航空发动机用先进高温钛合金材料技术研究与发展[J].材料工程,2016(8):1-10.

[3] 彭泽琰,刘刚,桂幸民,等.航空燃气轮机原理[M].北京:国防工业出版社,2008.

[4] 赵玉坤.高效加工在航空机匣零件制造中的应用[J].中国新技术新产品,2012(6):4-5.

[5] 丁明娜.航空航天典型材料切削数据库系统的研究[D].哈尔滨:哈尔滨理工大学,2015.

[6] 赵威,王盛璋,何宁,等.航空钛合金结构件铣削刀具性能模糊综合评判[J].中国机械工程,2015(6):71l-715.

[7] 胡金平,高淑琴,齐立涛.应用BP神经网络预测高速铣削表面粗糙度[J].装备制造技术,2012(6):237-238.

声明:我们尊重原创,也注重分享。有部分内容来自互联网,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如无意中侵犯了哪个媒体、公司、企业或个人等的知识产权,请联系删除(邮箱:glyhzx@126.com),另本头条号推送内容仅代表作者观点,与头条号运营方无关,内容真伪请读者自行鉴别,本头条号不承担任何责任。