论文建立了空气炸锅内部空气流场的数值模型,并对流场进行了定性分析。论文整体内容完整,行文较为规范,研究结果有一定参考价值。

陈华方 王洪涛 冯龙标

浙江绍兴苏泊尔生活电器有限公司

摘要

Abstract

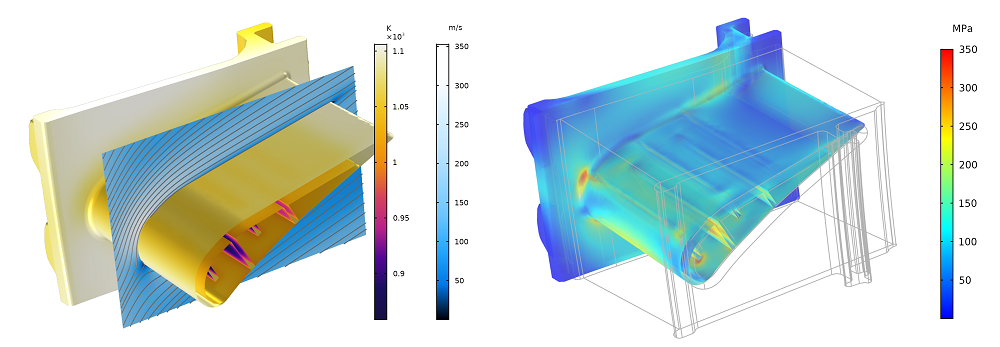

空气炸锅内部流场特性对食物加工至关重要。但是受限于空气炸锅内部复杂结构,难以对流场分布进行准确测量和预测。基于雷诺时均方程与k-ε湍流模型,应用Fluent软件对某款空气炸锅内部流场进行三维数值模拟获得了炸锅内部速度、湍流动能和涡量分布的详细信息,模拟结果揭示了空气炸锅内部的流场运动规律与漩涡结构的产生和发展过程,以及炸锅内部结构对流场的影响。分析结果对空气炸锅相关结构的设计与加热系统设计具有指导作用,对相关小型家电的设计和发展也具有一定的借鉴意义。

关键词

Keywords

空气炸锅;CFD;性能预测;流场分析

DOI:10.19784/j.cnki.issn1672-0172.2022.01.017

0 引言

空气炸锅近年来因其操作简单、安全经济及卫生健康的优点而广受喜爱[1,2,3]。其原理是利用热气流在密闭的炸锅内高速回旋对食物进行加热[4],使用少量食用油或者不用油即可烹饪美食。其中,高速空气循环系统通过风扇产生高速气流,气流流经热管被加热后在炸锅内形成循环,通常,热气流进入锅壁面与炸筐外壁面间的流道内进而到达炸筐底部后进入炸筐,以尽量保持炸筐内不同高度的位置温度均匀,进入炸筐内的高速热流对炸筐内的食物表面加热完成食物加工,然后被风扇抽吸向上,将食物加热产生的水汽排出锅外,温度较低的流体经风扇循环继续流经热管进行内循环,使炸锅内持续保持高温高速流动[5]。空气炸锅设计的关键在于高速空气循环系统与加热系统。

空气炸锅由于其产品更新速度快,市场接受度与经济性要求高等特点,致使目前相关设计研发主要集中在工业造型设计、加工工艺设计等方面。对于涉及流动与换热等复杂问题的空气循环系统设计、加热系统设计,往往由于研发周期、专业经验限制等原因而采用经验设计,通过大量的重复实验对比分析以获取优化方案,导致了设计周期长,研发费用高,且难以选取最优方案的问题。随着计算机能力的发展,计算流体力学(Computational Fluid Dynamics, CFD)被越来越广泛地应用于各个领域,例如翼型模拟、泵内流场模拟、空调设计等[6-9]。采用CFD对复杂结构内的流动进行分析并指导相关结构设计已成为新的研究热点。但目前在小型家电的设计研发领域,将CFD应用于工程实际的案例较少。

采用CFD软件对空气炸锅内部流场进行分析,可以得到实验研究难以获取的全面数据,对空气炸锅的结构设计提供借鉴和参考。提高炸锅内流场的均匀性,是保证炸锅内均匀温度分布的重要因素,同时还可以缩短设计周期,降低研发成本。本文采用三维滑移网格对某款空气炸锅的内部流场进行了数值模拟,对使用CFD进行炸锅内流场分析进行了尝试,计算了达到稳态时炸锅内部的速度场、涡量场和湍流动能,同时研究了风扇在一个旋转周期内不同截面变量的变化过程。在出入口边界条件的设置中,采用实测数据进行对照,保证流场计算准确可靠。

1 基本控制方程及研究对象

1.1 CFD基本控制方程

在数值模拟中,流体介质为无粘不可压缩空气,流体运动严格遵守物理守恒定律。可采用Navier-Stokes控制方程进行描述:

(1)质量守恒方程(连续性方程)

(2)动量守恒方程

其中,ρ为流体的密度;t为时间;为速度矢量;p为流体微元体上的压力;τxz、τxy、τxz为分子粘性作用在微元体表面上的粘性应力τ的分量;Fx、Fy、Fz为微元体上的体积力;选取标准k-ε湍流模型与以上控制方程组形成封闭方程组,通过对该方程组进行求解,获得空气炸锅内部的流体流动的模型。

1.2 研究对象建模及基本假设

在计算过程中,选取空气炸锅内部的流场区域作为数值计算的物理原型,对固体边界的设定按照实物进行绘制。空气炸锅内部的流体域与主要结构物进行建模。流体域如图1的所示,炸锅的整体结构主要包括以下几部分:旋转风扇(旋转速度1500 rpm)、加热管、防护隔板、炸锅内壁、炸筐和底部导流板。

图1 空气炸锅计算流场域

实际空气炸锅工作时,其内部存在复杂的流动传热过程,例如高速流动的高温气体对食物的传热过程、高温气体与固体壁面的传热过程、固体壁面之间的导热和热辐射过程以及固体壁面对食物的热辐射以及热传导过程。考虑到流动传热的复杂性与文章研究重点,本文主要针对空气炸锅内部的流场进行模拟计算。为加快复杂流场模拟计算的收敛速度和节省计算资源,同时保证空气炸锅内的流场尽可能符合实际测量数据,进行如下说明和假设:

(1)固体壁面仅作为壁面存在,无运动过程,且在计算过程中不进行任何物理膨胀或物性变化;

(2)炸锅内的温度为常温,不考虑流体的相变及相变换热过程;

(3)暂不对炸锅内由于食物的存在所产生的对流场的影响进行分析。

2 模型验证与边界条件

实际炸锅包含多层风扇结构,对炸锅整体建模并模拟整个炸锅内流场会增大计算量,本文在充分考虑流动循环的基础上重点研究炸锅内部的气体流动规律,选取的计算域为旋转风扇流体域与炸锅内部流体域。采用Fluent Meshing对计算域进行网格划分,网格类型为多面体网格。

表1对绘制的网格进行了网格无关性验证,验证过程中,选取了两个不同空间点的速度变化进行验证比较,这两个点的位置在图2中给出。验证发现随网格数量的提升,这两个点的速度逐渐趋于一个稳定的值,说明网格满足空间无关性和时间无关性,最终选择旋转风扇流体域网格数40万,炸锅内部流体域网格数120万的网格,如图3所示。

表1 网格无关性验证

图2 空气炸锅CFD和实验结果对比

图3 计算模型及网格展示

采用实测离散数据测点对CFD的计算结果进行验证如图2 b)、图2 c)所示。实验采用热线风速仪测量,其中热线风速仪的采样频率为2 kHz,将Labview记录的热线风速仪的实验结果进行风速标定,最终将CFD结果与实验测量的结果进行比较。结果发现CFD与实验误差小于5%,模型精度符合要求。

旋转风扇流体域与炸锅内部流体域交界面设置为滑移耦合面(Interface),风扇设置为旋转域,炸锅内部的气体流动依赖风扇旋转产生,其他部件均设置为静止域,旋转风扇流体域上部设置为压力出口,其余部分设置为无滑移壁面,流体近壁区域采用标准壁面函数法处理。设置重力加速度方向向下9.81 m/s2,湍流模型选择Standard k-ε模型,压力速度的耦合采用Coupled算法,离散格式采用二阶迎风格式,计算收敛精度设置为10-4。

滑动网格模型是模拟多移动参考系流场的精确方法,本文采用滑动网格模型计算非稳态流场[11],风扇以1500 rpm的速度进行旋转,产生离心倾斜向下运动的高速气流,瞬态计算时间步长为1×10-4 s。如图4所示,通过采用透明模型,利用纸片对空气炸锅内部流动进行流动显示,实验测试结果和CFD计算结果一致。纸片沿着逆时针方向滚动,并且集中在炸锅下部边缘,而CFD的结果能够提供更加全面的流场数据,对上述现象进行解释。

图4 空气炸锅内部流动方向的CFD与实验对比图

3 结果分析与讨论

3.1 关键截面位置说明

本文选取多个典型截面对空气炸锅的内部流场进行分析,如图5所示,分析了速度场、涡量场和湍流动能分布,阐述了炸锅内高速流体的运动过程和作用机制,详细分析了流场的均匀性和湍流程度。下面将关键界面的选取位置进行说明:

图5 典型截面位置示意图

截面1为旋转风扇的中心截面,因为旋转风扇在该截面的作用程度更明显,通过对速度场和涡量场的分析,可以清楚得知流体的运动方向和发展过程。

截面2和截面3为炸锅内沿纵向相互垂直的两个平面,目的是查看纵向截面高速流体的流动过程和所产生的漩涡结构对流场均匀性的影响。

截面4到截面7为沿炸锅从底部向上的四个截面,间隔约为1/4炸筐高度,目的是查看不同截面上流体的均匀程度和速度分布。

3.2 截面1流场参数分布

图6 旋转风扇俯视图的物理参数

从图6 a)中可以看出,对旋转风扇中心截面的速度分布进行分析,其中风扇的旋转方向为俯视的逆时针方向。在风扇旋转的过程中,在风扇附近生成高速气流,高速气流离心旋转向炸锅侧壁运动。风扇横截面的后方速度最大,即叶片背面的速度高于工作面的速度,而且在逆旋转方向速度逐渐衰减。速度大小从叶片中心截面处向中心线和外部的炸锅内壁逐步减小。其中中心区域①处的速度最小,并且气流的旋转方向与运动方向相反,这是因为高速旋转的风扇对中心处的气流产生抽吸作用,将中心处的气流向上抽吸。该过程也与炸筐阻隔后气流的旋转方向和运动过程有关,详细分析请见后文。区域②为旋转区,气流运动方向为逆时针方向。区域③为壁面区,在该区域的气流运动速度比较低,由于粘性作用,速度分布沿壁面向中心方向沿速度梯度逐渐增加。

图6 b)中对旋转风扇平面的涡量进行了分析,发现涡量最高的区域为风扇端部区域,并沿旋转方向向后发展。这是因为风扇在高速旋转的过程中,与周围流体不断发生剪切和碰撞,在叶片的端部逐渐产生漩涡结构。由于风扇的旋转运动,漩涡结构沿旋转方向逐渐被拉长,并逐渐发生漩涡产生、漩涡生长、漩涡脱落等一系列过程。图6 c)对旋转风扇平面的湍流动能进行分析,发现湍流动能最高的区域位于风扇叶片的前端,也可以称为上一个叶片的尾部区域。发展过程如下:当风扇的端部漩涡生成后,逐渐向后方的流场区和叶片区发展,由于风扇的高速旋转,上个叶片生成的漩涡结构被高速破坏并形成更小的结构,引起该区域的能量和动量发生很大的波动。所以湍动能最高的区域位于风扇叶片的中间部分。

3.3 截面2和截面3流场参数分布

取空气炸锅竖直方向两个相互垂直的截面进行分析,分别绘制了速度场、涡量场和湍动能如图7所示。这里对速度场从上到下进行对比分析,两者在风扇区域无明显区别,区别最明显的在炸锅的炸筐中。发现在炸筐中气流主要呈现出4个漩涡结构,并在图中标明了四个漩涡中心的位置。在图7 a)中,进入炸筐的气流主要来自两方面,一方面是顶部高速旋转的风扇叶片产生的向下的气流,另一方面是从底部向上运动的气流。底部的气流来自于炸锅内壁和炸筐之间高速旋转的气流,流经底部多孔结构后,从底部向上的气流类似于小孔连续射流。在炸筐中,由于两个相向的入口射流的相互作用,在炸筐中形成了四个漩涡结构,且漩涡①和漩涡②更靠近中心线,漩涡③和漩涡④更靠近炸筐壁面。在图7 a)和图7 d)的对比中发现,漩涡中心的位置并不完全对称,尤其是漩涡①中心,在图7 d)中基本与漩涡②中心对称,而在图7 a)中则相差很大。因为截面2和截面3是相互垂直的,在俯视图中相位相差90°,所以不同的漩涡分布可能与漩涡结构在炸筐中的运动方式有关,且可能是螺旋上升和发展的。图7 b)和图7 e)中的涡量场分布,图7 c)和图7 f)中的湍动能分布均没有明显的区别。顶部的防护挡板和底部的挡板都存在很多小孔,在小孔的出口会产生比较丰富的小尺度漩涡结构,增强流体之间的掺混,使炸筐中的速度场更均匀。因此,在使用空气炸锅的过程中也应将要加热的食物放置在涡旋中心,以增加食物表面与热气流的对流换热,起到更好的加热作用。

图7 截面2和截面3的物理参数对比

由于图7中的涡量场的标尺比较大,对炸筐中的涡量生成和发展不能详细的解释,图8中将涡量场的标尺变小,这样可以明显的看到炸筐中的两个大结构的漩涡。与图7类似,漩涡结构是从底部开始发展,首先沿竖直方向发展一段距离,然后由于顶部气流的注入,漩涡发展方向发生转变,由竖直方向向炸筐壁方向偏转并逐渐形成两个大尺度的漩涡结构,且两个结构沿中心线基本对称。

图8 截面2和截面3的涡量场对比

3.4 截面4到截面7的流场参数分布

在炸筐中,沿空气炸锅的竖直方向从上向下取四个截面,绘制速度和流线分布如图9所示。图9 a)对应炸筐的入口截面,在该截面的速度场被炸筐壁分为两个部分,分别是区域①和区域②。在区域①中,流体的流动方向为逆时针,与风扇叶片的旋转方向相同;在区域②中,流体的流动方向为顺时针,且仅在紧贴炸筐壁面处速度较明显,在中心区域速度分布比较杂乱,这可能是切面对速度矢量的展示不全面所导致,即在截面4上的中心区域的流场方向可能是竖直向上或向下的。

图9 不同截面的速度场对比

图9 b)对应内胆中由上向下的1/4位置处,发现在区域①中存在四个很明显的漩涡区,这说明气流在区域①内不仅逆时针流动,而且存在复杂的旋转发展。在图9 c)和图9 d)中的区域①中也发现了四个漩涡区。在图9 d)中发现在区域①的底部有四个引流板,并且漩涡中心的位置仅靠这四个引流板。可以假设在区域①中逆时针旋转的气流运动时受到四个引流板的阻塞,并在到达引流板后生成反向的回旋流体,并逐渐向顺时针发展,最终在截面7中发展成四个漩涡结构。漩涡结构沿区域①竖直向上发展,影响后方的流场。由于截面5和截面6没有引流板,所以漩涡结构可以充分发展,这表现在速度流线图中就是漩涡被拉长,漩涡中心点呈长条形分布而不是点状。截面4由于距离风扇叶片较近,所以漩涡结构发展不充分并逐渐消失。

图9 b)中的区域②也呈现出与图9 a)完全不一样的流场,在炸筐壁附近的流场仍是顺时针旋转,但是在流场的中心结构产生5个漩涡结构。中心处的漩涡方向从内向外是逆时针,而另外四个的漩涡方向从内向外是顺时针,并且以流场中心点基本呈对称分布。这几个漩涡结构的生成介绍请见后文。图9 c)中区域②的5个漩涡结构更明显,与图9 b)中的漩涡中心存在相位的偏差,这也说明了流场中的这5个漩涡是从底部开始发展并螺旋上升的。图9 d)中为炸筐底部的防护挡板上部,可以看出基本不存在大漩涡结构,仅有从孔洞中发展的小漩涡结构。

对4个不同截面的涡量场进行对比,绘制图10。四个截面中区域①中的涡量结构都不是很明显,只有图10 d)的导流板附近有正涡量。图10 b)流场中心附近的涡量也不是很明显,图10 c)流场中心的5个正涡量十分明显,且与图9 c)中的漩涡位置基本对应,这也证明了这5个漩涡结构是从底部逐渐向上发展的假设。图10 d)中的涡量基本从小孔洞中产生。

图10 不同截面的涡量场对比

对4个截面的湍流动能进行对比并绘制图11,在绘制过程中保持标尺一致。发现在图11 a)中的区域①和区域②的贴壁附近湍流度较大,这可能是自下而上发展的漩涡结构与高速旋转风扇叶片产生向下气流的掺混有关。图11 b)和图11 c)的区域②的湍流度较低,基本保持在0-1附近,这说明图9中区域②的5个漩涡结构对流场的湍流度影响较小。图11 d)中的湍流度相对较大,这是因为从底部的流体向上流动时被防护挡板遮挡,流体只能从中间的孔洞中穿过并向周围发散,这个过程增加了气流的湍流度。因此在设计空气炸锅炸筐时应尽可能提高炸筐底部开孔率,使内循环气流更均匀,同时应当避免阻碍防护挡板与炸筐底部的气孔结构。

图11 不同截面的湍流动能对比

4 结论

本文采用三维滑移网格对空气炸锅内部的流场进行了CFD仿真实验分析,选取了7个关键截面进行了速度、涡量和湍流动能分析,解释了炸锅内部的流场运动规律与漩涡结构的产生和发展过程。论文主要结论如下:

(1)对于风扇中心截面流场,风扇横截面的后方速度最大,即叶片背面的速度高于工作面的速度,且在逆旋转方向速度逐渐衰减。速度大小从叶片中心截面处向中心线和炸锅内壁逐步减小。高速旋转的风扇对中心处气流产生向上抽吸作用。由于风扇的高速旋转,上个叶片生成的漩涡结构被高速运动的叶片破坏并形成更小的结构,引起该区域的能量和动量发生很大的波动。所以湍动能最高的区域位于风扇叶片的中间部分。

(2)对竖直方向两个相互垂直的截面来说,存在螺旋上升的四个漩涡结构。进入炸筐的气流主要来自两方面,一方面是顶部高速旋转的风扇叶片产生的向下的气流,一方面是从底部向上运动的气流,由于两个相向的入口射流的相互作用,在炸筐中形成了四个螺旋上升和发展的漩涡结构。

(3)对不同高度的截面来说,在流场的中心结构产生螺旋上升和发展的5个漩涡结构,而且不同高度的截面湍流度很小,即流场分布较均匀。中心处的漩涡方向从内向外是逆时针,而另外四个的漩涡方向从内向外是顺时针,并且以流场中心点基本呈对称分布。

分析炸锅内结构物对流场的影响是保证均匀温度分布的重要因素,对空气炸锅内部的流场进行详细分析是研发空气炸锅风扇、炸筐及导流板等结构的关键,也是空气炸锅温度均匀性的强有力保证。本文揭示的空气炸锅内部的流场演变过程为空气炸锅内部导流结构的优化设计提供了理论基础,可缩短空气炸锅关键结构设计的研发周期,并为采用CFD对食品机械进行分析提供了一定的借鉴作用。

参考文献

[1] 吴鹤鸣. 浅谈家用空气炸锅的设计[J]. 机电产品开发与创新, 2019, 32(06): 27-29.

[2] 王勇, 李阿敏, 陈东坡. 不同烹饪方式对食物营养素的影响研究[J]. 家电科技, 2020(06): 66-69+73.

[3] 蔡联君, 施清清, 周伯儒, 黄成欢. 空气炸锅机研发对标技术研究与应用[J]. 日用电器, 2021(04): 11-14, 24.

[4] 飞利浦推出全新Viva Collection Airfryer空气炸锅[J]. 家电科技, 2016(05): 23.

[5] 王勇, 陈晨, 李阿敏, 姜欣, 阮华平. 蒸烤箱炸制速率提升及品质改善研究[J]. 家电科技, 2021(04): 94-97.

[6] 刚鹏, 王彦伟. 基于CFD的离心泵流场数值模拟[J]. 化学工程与装备, 2021(03): 6-8.

[7] 王彦军. 基于ANSYS CFD的离心泵内部湍流数值模拟分析[J]. 机电工程技术, 2021, 50(02): 27-29+60.

[8] 乌骏, 张裕松. 基于CFD的农用水表内部流动机理研究[J]. 仪表技术, 2021(02): 43-46+54.

[9] 崔俊, 余冰妍. 基于CFD的涮爆烹饪过程模拟及试验验证[J]. 食品安全导刊, 2018(12): 144-146.

[10] 朱红钧, 谢龙汉, 杨嵩, 编. FLUENT流体分析工程案例精讲(第2版)[M]. 北京: 电子工业出版社, 2018.

(责任编辑:张蕊)