摘要:后端模块具有模块化、集成化、轻量化优势,其在车辆设计制造中的应用已然成为一种趋势。作为整车相对独立的零部件模块,后端模块设计除了要考虑与车身的匹配安装及结构挠度硬度,同时还要考虑自身集成件的布置安装及安装点硬度挠度,本文介绍了后端模块的构成及集成件的组装形式,详尽阐释了后端模块的装配定位方法,并对后端框架的结构设计及热学性能要求进行了剖析,为后端模块设计提供参考。

关键词:车辆;后端模块;安装定位;后端框架;结构设计

序言

后端模块是坐落车辆前部并集成了诸多零部件的模块化结构,是当今车辆制造技术向模块化、集成化、轻量化方向发展的一个重要研究课题。后端模块包含后端框架及集成其上的各零部件,后端框架作为系统集成平台,将各零部件组合成一个相对独立的模块,之后与白车身联接。后端模块可减少零部件管理货运成本,提升总装配效率,提高车身前脸的匹配精度,通过模块化设计的后端模块还可以满足多个车身平台共用,减短开发周期,减少开发成本;后端框架以塑胶取代钢材可实现后端模块的轻量化,有助于整车油耗的减低。文中详尽介绍了后端模块的装配定位及结构设计,可供设计参考。

后端模块的构成

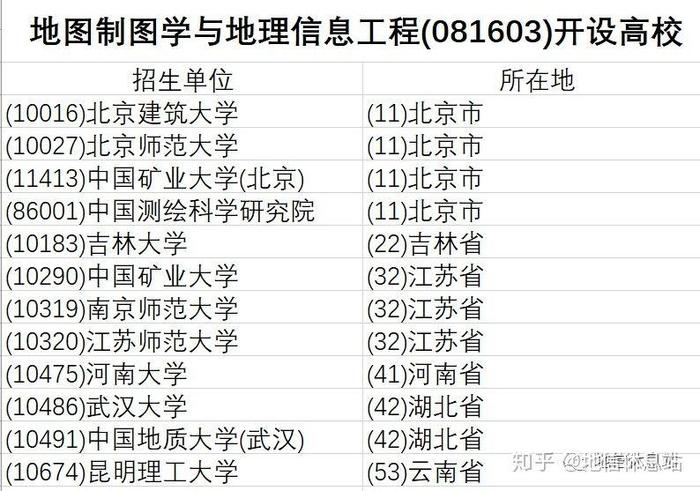

后端模块由后端框架和集成于框架上的零部件构成,可集成于后端框架上的零部件有散热器、冷凝器、中冷器、风扇、盖锁、喇叭、大灯、缓冲块、小腿保护支架、防撞梁、传感器、前保险杠等坐落发动机舱后端的零部件,这种零部件涉及整车冷却系统、信号照明系统、行人保护、碰撞安全、外观造型、传感器和驾驶辅助系统,图1为某车型的后端模块。

图1某车型后端模块

后端模块集成度的高低取决于整车造型、布置、安全性能、制造工艺及成本等诱因。高集成度的后端模块适用于工艺、布置较为复杂和成本较高的高端车型,图2为奥迪Mini高集成度后端模块;造型相对简单、布置便捷、工艺简单且成本不高的中低档车型通常采用集成度相对低的后端模块[1]。

图2奔驰Mini高集成度后端模块

后端框架上集成的零部件组装形式分为两种:①厂内分装,后端模块上的零部件在分装线完成组装,再配送至焊装线装配至车身上;②供应商分装,总成供货给主机厂。后者需建设分装线,占用焊装厂地,但可以节约安装和运输费用,为大多数自主品牌所采用,前者可以降低生产和储存空间,简化了整车厂的生产和管理,有利于增强生产线的灵活度[2],对供应商的制造和质量控制水平要求较高,合资品牌采用较多。

后端模块的装配定位

车辆前脸是整车的视觉重心,前脸各零部件的匹配安装精度对整车的品质有重要影响,前脸的外型匹配主要是控制各零部件配合的间隙面差,包括底盘罩与前隔栅、发动机罩与前雾灯、前隔栅与前雾灯、翼子板与前雾灯、翼子板与前保险杠、前雾灯与前保险杠等的配合间隙面差。

后端框架是车辆前脸众多零部件的安装支撑平台,车辆前脸的重要外型零部件如前雾灯、前隔栅、前保险杠都直接或间接地安装在后端框架之上,后端模块在车身上的定位装配精度对整车外型品质至关重要。

后端模块因集成多个零部件,质量和规格较大,不易于人工搬运和装配定位,须要利用机械手及工装实现转运和在车身上安装定位,其中工装包含后端模块固定单元和车身固定单元,分别实现后端模块在工装上的定位和工装在车身上的定位。

2.1后端模块在工装上的定位

机械手抓取置于料架上的后端模块时,将工装上的定位销穿过后端模块上的YZ向基准孔,定位块贴合X向基准面,固定夹爪夹紧后端模块,将其固定在工装上。

图3为后端模块在工装上的定位基准示意图。Y/Z向定位设计有两种形式:①前端框架上一个圆孔和纵向长圆孔作为Z向定位基准,其中圆孔兼作为Y向定位基准;②前端框架上两个纵向长圆孔作为Z向定位基准,一个横向长圆孔作为Y向定位基准。后端模块整体规格较大,为了保证X向定位稳定,框架上设置4处定位点,X3/X4向定位基准面坐落后端模块上端。X1/X2向定位策略有两种:①X1/X2向定位面:定位面选定在后端框架下端,离X3/X4定位基准面尽可能远,与工装定位块配合限位;②X1/X2向定位基准孔:基准孔设置在后端框架底部,为两个纵向长圆孔,与工装上的Z向定位销配合限位,推荐此种定位方法,可简化夹紧机构的设计。

图3后端模块在工装上的定位

2.2工装在车身上的定位

工装夹持后端模块,在机械手辅助下将工装定位在车身上,工装上的Z向定位块先与车身Z向定位面贴合,同时工装上的两个定位销插入车身X/Y定位孔中,定位销与Y向居中机构相连,确保工装Y向居中定位在车身上,然后夹爪将工装与车身Z向定位面夹紧,工装固定在车身上[3]。

图4为工装在车身上的定位基准示意图。工装在车身上有4处Z向定位面,Z1/Z2定位面设置在左右轮罩的强化板上,如图5所示,Z3/Z4定位面设置有以下几种方法:

(1)设置在前翼缘上,前翼缘下部成型纵梁定位面。

(2)设置在与前翼缘钎焊的后端板上,后端板下部局部翻边产生定位面。

(3)后端板上设置Z向定位孔,工装上的X向定位销穿过定位孔实现Z向定位。

图4工装在车身上的定位

图5Z3/Z4定位基准

后端板钎焊在前翼缘上,再经过前机舱总成钎焊,定位孔及定位面易产生累计误差,定位一致性无法保证。通过调整钎焊工序,将后端板调整至前机舱总成后工位钎焊,可改善偏差累计。对于后端板Z向定位孔的定位设计,可采用激光切割的形式提高定位精度,在白车身钎焊最后工位,使用激光设备切割出定位孔,可保证Z向定位精度,但须要投入激光及机器人设备,投资成本较高。

工装在车身上X/Y向定位借助左左翼子板上的定位孔,Y向定位孔对称布置,借助工装上的Y向居中机构可以将后端模块调整至两个定位孔的正中,也有车型将X/Y定位孔布置在后端板上,这些定位方法对车体精度及稳定性要求较高,建议采用翼子板进行对中,可以减短规格链,提升前脸雾灯、翼子板、前隔栅的匹配精度。

2.3后端模块与车身的固定

工装完成在车身上的定位后,工装上的后端模块固定单元顺着工装销钉向X向联通,将后端模块移至安装位置。

后端模块与车身的安装插口有以下两种方式:

(1)后端框架与防撞梁线下分装,防撞梁安装板侧边伸开翻边并布置安装孔,与后端框架Y向打紧。分装后的后端模块通过工装定位,防撞梁安装板与车身前翼缘的后端板贴合,左右防撞梁安装板上各4个安装孔,用螺丝X向安装固定,如图6所示。

图6后端框架与防撞梁Y向装配

后端框架与防撞梁Y向装配有利于防止车身安装面误差导致的后端模块翻转问题,但分装须要工装定位,降低工装投入成本。通过优化防撞梁安装板设计,降低豁口,在线下将防撞梁预挂至后端框架的销上,后端模块安装时,先紧固防撞梁安装板与后端板安装面,再Y向紧固后端框架与防撞梁安装板,可省去分装定位工装,同时易于后端模块姿态的调整。

防撞梁预挂示意如图7所示。

图7防撞梁预挂示意

(2)后端框架与防撞梁线下分装,后端框架定位销定位防撞梁,X向打紧。后端框架安装面与前翼缘的后端板贴合后,螺丝紧固,如图8所示。

图8防撞梁与后端框架X向预装

前段框架与防撞梁X向紧固自定位,无须开发定位工装,后端模块装配无须考虑车身及前防撞梁Y向开口精度,但后端模块与车身X向联接,翻转问题无法控制,后期调试周期较长。

后端框架结构设计

后端框架是后端模块各零件的支撑和安装平台,须要满足各零部件安装点的硬度和挠度要求,同时后端框架也是整车结构和热学性能的重要组成部份,须要满足整车在各类使用工况下的硬度和挠度要求。在发动机舱内复杂多变的环境下,后端框架还需满足耐低温,高低温冲击、耐老化等性能指标的要求。

最早的后端框架由板金件点焊而成,随着塑胶材料和工艺的发展,逐步被塑胶和金属复合结构的后端框架替代,塑胶具有可热成形复杂结构的特性,可提升后端框架的集成度,金属具有极好的可塑性变型特点和较高的挠度[4],塑胶和金属复合结构的后端框架得到了广泛的应用。随着轻量化需求的日渐降低,全塑方案的后端框架应运而生,塑胶的密度仅为钢材的1/6,可实现后端框架30%的减肥,现在全塑方案的后端框架渐渐成为各大主机厂设计的主流。

常用于后端框架的纤维提高塑胶材料有玻纤毡提高热塑形塑胶片材(GMT)、长玻璃纤维提高聚丙烯(LFT-PP)、短玻纤提高锦纶(SFT-PA)。GMT材质的后端框架因为须要模压成形,工艺成本和设计自由度方面不及冲压级玻纤提高热塑性塑胶,因而LFT-PP和SFT-PA抢占了后端框架材料市场的主流。LFT-PP和SFT-PA中玻纤浓度的降低有助于材料热学性能的提升,同时也会降低材料成本,比较常用的为玻纤浓度30%的LFT-PP和SFT-PA,其材料性能参数见表1。

表1玻纤浓度30%的LFT-PP和SFT-PA性能参数

相较于PP,锦纶的价钱高、密度大,一般只用于耐温性较高的场合。

3.1塑胶-金属复合结构的后端框架

后端框架的复合结构可分为两大类:金属嵌入冲压和模塑后组装。

金属嵌入冲压是将成型好的板金件装入磨具后冲压,塑胶以强化筋的方式与板金结合,达到设计所需的硬度,图9为板材注塑产生零件轮廓之后嵌入冲压成形的后端框架。嵌入式冲压成型的后端框架整体性好,挠度高,但板金件防腐处理困难,冲压磨具锈蚀大,生产成本高,产值达到一定规模时才具有成本优势。

图9板金嵌入冲压后端框架

为了提高塑胶与板金的结合硬度,板金嵌件需设置穿孔,以供冲压时塑胶贯串,强化筋与板件的联接边长度保证10~15mm,板金端部覆盖塑胶,防止毛刺,提升冲压时材料的流动性[5],板金与强化筋的融合结构如图10所示。

图10板金与强化筋的融合结构

模塑后组装即后端框架主体结构冲压成型后,组装板金件。诸如,后端框架上的发盖锁安装部位,须要满足Z向和X挠度要求,同时满足抗压和极限拉力测试,对结构的设计硬度要求比较高,受可用空间和关联部件结构限制,单纯的冲压结构一般难以满足硬度要求,降低板金结构是优化方法之一。图11为后端框架上底盘罩锁安装点板金强化结构,强化筋增设圆锥结构并布置安装孔,板金件通过自攻螺丝与安装孔联接固定。

图11底盘罩锁安装点板金强化结构

模塑后组装较嵌入冲压的磨具成本低,易于售后修理拆装,具有一定的优势。

3.2全塑结构的后端框架

无论是塑胶-金属复合结构还是全塑结构的后端框架,其设计都以满足各项性能指标、低成本轻质为目标。在后端框架设计过程中,应当充分借助现有空间,优化强化筋布置提高热学性能,尽量避开采用板金强化。

后端框架主体壁厚通常为3mm,强化筋设计遵循均匀壁厚原则,长度通常不超过主壁长度的50%~70%。为了增加材料的充模阻力,减少挠度集中,在壁的交接处及材料薄厚交接处采用圆角过渡。

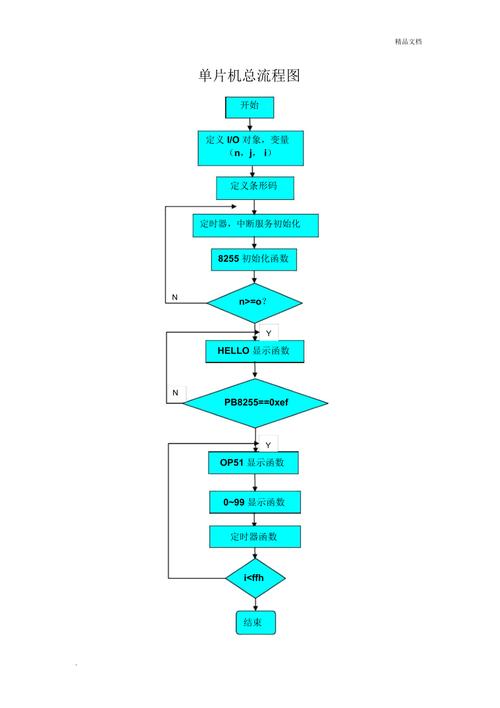

常见的后端框架典型断面有L型、U型、H型3种,如图12所示[6]。

图12后端框架断面方式

L型断面多用于后端框架下部和外侧,三角形筋可以降低结构的承载能力,降低贯串于三角形筋的筋可增强抗扭转能力,此断面结构占用的空间较小,适用于设计空间相对不足的区域。U型断面承载能力强,结构硬度和挠度较好,须要足够的设计空间,内部降低对角线强化筋可提升断面抗扭转硬度。H型断面同U型断面类似,但须要从左侧脱模,且不易于布置安装点,多用于后端框架中的小强化梁。

3.3后端框架搭载件插口设计

后端框架上的搭载件包含前雾灯、发罩锁及拉线、洗涤壶、喇叭、冷却模块(散热器、冷凝器、中冷器、散热吊扇)、导风板、小腿保护支架、前隔栅、前保等,搭载件的安装点孔位尽量与脱模方向一致,防止侧面开孔,降低抽芯机构,造成磨具成本上升。

搭载件一般以螺接形式安装在后端框架上。对于塑胶-金属复合结构的后端框架,一般在嵌件板金或组装板金上点焊螺丝为搭载件提供固定点;对于冲压的后端框架,一般采用嵌件螺丝或拉铆螺丝为搭载件提供安装点。

后端框架与搭载件大部份都为刚性联接,螺接或卡扣卡接即可。冷却模块因为质量大且紧靠底盘,震动较大,为了阻尼一般用橡胶垫与后端框架柔性联接,下部和上部各两个安装点。上部安装采用橡胶垫轮缘配合卡接在后端框架的孔中,受布置及空间的约束,后端框架上的安装孔有直接布置在框架横梁上的,也有在框架下横梁上伸开支架布置安装孔,如图13所示。上部安装支架既可以在框架上直接冲压成形也可以单独冲压成形再螺接至框架上。

图13冷却模块下安装结构

冷却模块下部安装主要约束X/Y向位移,同时对冷却模块施加-Z向荷载,使橡胶垫有一定变型量,确保Z向限位可靠。安装结构可采用螺接在后端框架上的支架固定橡胶垫,也可直接在后端框架上冲压楔形卡槽,橡胶塞卡接在槽内再用螺丝紧固,如图14和图15所示。支架安装因为是悬臂梁结构,不如楔形卡接结构的安装硬度高。以上两种安装方法只起限制冷却模块X/Y/Z向位移的作用,整个模块的质量全靠上部安装点支撑,对后端框架上部横梁的结构硬度和挠度要求比较高,将下部安装点移至后端框架左右两根竖梁上,采用悬挂安装的方法,可减少对后端框架下横梁结构硬度和挠度的要求。

图14支架固定结构

图15楔形卡槽固定结构

冷却模块的安装很大程度决定了后端框架的结构规格,不同平台的冷却模块规格可能存在差别,通过合理设计后端框架结构并预留多安装插口(图9),可实现多平台后端框架的通用化,减短开发周期,降低开发成本。

3.4后端框架热学性能要求

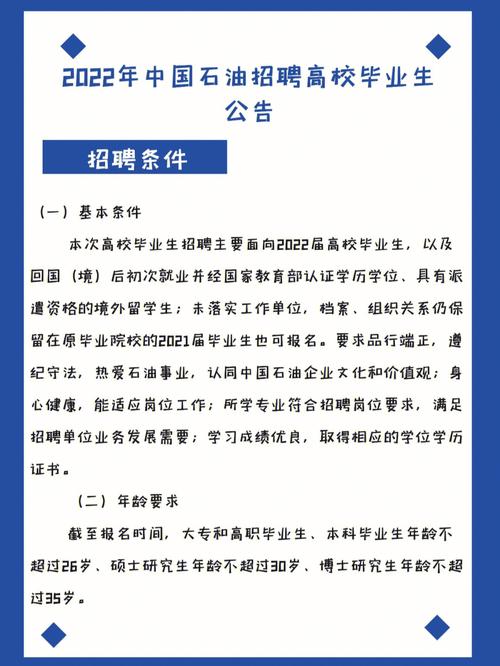

后端框架既是后端模块零部件的安装平台,同时也是整车的重要结构部件,对车身挠度、行人保护和整车碰撞性能有重要影响,其结构需满足一系列热学性能要求(表2)。

表2后端框架关键热学性能要求

后端框架的热学性能主要包括发罩锁安装结构的硬度挠度、冷却模块和尾灯安装点的挠度、振动和机罩盖冲击耐久性、模态等,在满足搭载件安装固定的基础上,其结构的设计优化要以满足热学性能要求为目标,通过有限元剖析工具对设计方案进行评估,不断调整优化直至各项性能满足要求。为了防止过度设计导致的结构冗余,造成质量和成本降低,须要对后端框架的结构进行精益化设计,运用拓扑优化技术获得后端框架设计空间内材料的受力路径,通过优化材料的分布,在受力路径上降低强化筋,非受力路径区域弱化结构,实现结构的轻量化设计[7]。

结束语

随着车辆制造技术向模块化、集成化和轻量化的发展,后端模块的设计也逐步向多平台通用化,高集成度和全塑方向发展,后端框架是后端模块设计的核心,是后端模块实现轻量化和通用化的关键,其结构除了要满足搭载件的布置安装同时也要满足各项热学性能要求,在设计过程中借助有限元剖析工具,对结构进行优化可实现精益化设计。文中详尽介绍了后端模块的构成及装配定位,对后端框架的结构设计及热学性能要求进行了剖析,为后端模块设计提供借鉴和参考。

参考文献:

[1]张胜强,朱盼,芮晓丽,等.车辆后端模块集成度及轻量化发展研究[J].车辆零部件,2019(1):77-80.

ZHANGSQ,ZHUP,RUIXL,etal.Researchonintegrationdegreeandlightweightdevelopmentofautomobilefront-endmodules[J].Automobileparts,2019(1):77-80.

[2]赵高明.后端支架的模块化发展[J].车辆与配件,2010(S1):35-39.

ZHAOGM.Modularizationdevelopmentoffront-endbracket[J].Automobile&parts,2010(S1):35-39.

[3]牛磊.一种装配定位车辆后端模块的方式和工装[J].科技创新与应用,2020(16):134-135.

NIUL.Methodandtoolingforassemblingpositioningautomobilefront-endmodule[J].Technologyinnovationandapplication,2020(16):134-135.

[4]赵高明.结构创新增加后端模块成本和重量[J].车辆与配件,2009(16):42-45.

ZHAOGM.Structuralinnovationbenefitsfront-endmodule[J].Automobile&parts,2009(16):42-45.

[5]宋刘洋,刘小杰,吴方武,等.某SUV车型塑胶后端框架的研究[J].车辆零部件,2019(5):64-69.

SONGLY,LIUXJ,WUFW,etal.Researchontheplasticfront-endframeofaSUVmodel[J].Automobileparts,2019(5):64-69.

[6]杨蔚.玻纤提高复合材料后端模块设计与优化[J].时代车辆,2020(10):103-105.

[7]张云青,欧相麟,杨良波.车辆后端框架轻量化进展[J].塑胶工业,2020,48(3):20-24.